薄膜测厚的基础——双向拉伸薄膜厚度调节螺栓的标定方法

发布时间:2024-09-03

导 语

在薄膜生产过程中,用于在线厚度检测的测厚仪必不可少,该测厚仪在正式投入之前,都必须对厚度调节螺栓对应的厚度控制范围进行的标定,这样测厚仪才能正常工作。

就双向拉伸薄膜而言,其标定一般有两种方式,一种是根据熔体从 T 型模头流出时,根据熔体“瀑布”不同位置的颈缩系数来标定,譬如三菱重工的 BOPP 线,采用的是日本横河电器的测厚仪,就是根据颈缩系数来自动标定的。另一种方法是,在生产线开始出膜后,利用划线的方式来标定每个厚度调节螺栓的控制范围,如美国 NDC 测厚仪,采用的就是该方式。

所谓颈缩是指塑料树脂熔体从T型模头的狭缝挤出时,会形成一道“瀑布”,“瀑布”刚离模时,宽度与 T 型模头狭缝宽度相同,下落过程中会向中间对称收缩,这种现象称为颈缩。瀑布的中间,颈缩很小,可以认为无颈缩。越是靠近“瀑布”边部,收缩的幅度就越大,如图 1 所示。

图 1 熔体颈缩现象示意图

把 T 型模头的宽度可以划分为相等的若干段,每段的瀑布离模前和离模后的宽度是可以测定的,离模后与离模前的宽度比值就称之为颈缩系数,通常瀑布边缘部分要小于 1,中间近似等于 1。这个颈缩系数,通常在供应商将测厚仪交付前就已经安装在控制系统当中,在薄膜生产中,只需要将横拉入口及出口处薄膜的宽度、未拉伸的边部的宽度输入厚度控制电脑中即可,厚度监控系统会自行进行控制。

下文着重来讲述是 NDC 测厚仪厚度调节螺栓的标定方法。

用于生产线厚度监控的测厚仪,一般由三大部分构成:厚度调节螺栓、厚度测量系统及厚度自动调节系统。其工作原理简单可以概括为:厚度测量系统负责对薄膜厚度的测量,把测量结果传输给处理器,处理器就可计算出每个厚度调节螺栓对应的厚度测量结果,并做出判断该螺栓对应的厚度是薄还是厚了,同时给一个调节指令,该螺栓或是上拉,或是下压,从而实现厚度的自动控制。

该测厚仪在正式投入使用前,测厚系统是不知道自己测量的薄膜厚度是哪一个螺栓控制的,因此要先进行位置的标定。

其步骤大致如下:第一步:将测厚仪设置为标定模式,通常采用两点标定法。

第二步:先进行第一个点的标定。用记号笔对准 T 型模头的某个螺栓中心(或两个螺栓的最中间,注意!为了消除边部螺栓颈缩较大的影响,不要选择靠近边部第三个螺栓及以外的螺栓,通常会选择第 5 个及以内的螺栓),在其正下方的薄膜上持续划线,该线就会出现在位于后端牵引部位的薄膜上,将测厚仪的中心对准薄膜上的这道划线,在测厚系统的电脑上输入对应的螺栓编号(譬如 5 号螺栓的中心,则输入 4.5,若是 5 号与 6 号螺栓的正中间,则输入 5)按确认,此时测厚系统会自动记录该螺栓的在薄膜上的实际位置。

第三步:按相同的方法进行第二个螺栓的标定(第二个螺栓通常应选择薄膜的另外半边距边第 5 个螺栓以内的螺栓),重复第二步的操作,完成后就可以得到第二个螺栓的在薄膜上的实际位置。

第二个螺栓标定完成后,系统会根据厚度调节螺栓的总数量自动计算出每个螺栓控制的宽度,进而确定了每个螺栓的实际控制范围。完成了以操作,测厚仪就可以正常工作了,不过,为了验证以上的标定是否准确,要选择第三个螺栓再进行校对。

第四步:校对。选择除以上标定选择过的螺栓之处,任意选择一个螺栓(也不能选择边部第五个以外的螺栓),将测厚仪在测量模式下,定点到校对时选择的螺栓,譬如选择是 20 号螺栓(电脑中应输入 19.5),测厚仪就会自动移动到扫描架对应的 20 螺栓的位置停下来。再在 20 号螺栓中心的正下方的膜上,用记号笔持续划线,如果之前的标定准确,该划线就一定会对准测厚仪的中心,否则前面的标定就不准确,要重新做标定,直到校对的划线对准为至。

为了提高标定的准确性,要注意以下几点:

1、要将薄膜的厚度人工调整到比较均匀时再进行标定,避免厚度差异造成对螺栓控制范围的不均匀。

2、薄膜两边未拉伸的部分的宽度要尽量相等(以后生产中也尽量接近该值),避免膜中心的偏离。

3、标定所选的两个螺栓通常避免选择距边部第 5 个以外,以消除颈缩产生的影响。

以上是以NDC红外线测厚仪为代表此类测厚仪的两点螺栓位置两点标定法的一般做法,为大部分厂家所采用,但该方法在实际操作中存在许多不足,主要概括为以下:

1、用记号笔在薄膜上划线,经过纵向和横向拉伸到后面的薄膜上后变又粗又模糊,影响标定的位置的准确性。

2、手持记号笔划线易抖动,划线会偏离,同样会影响标定的位置的准确性。

3、手持记号笔在模头下方划线,该地方温度很高,人难以在此停留较长的时间,操作起来较困难。

鉴于以上原因,笔者对此做了改进,使操作更加简便和准确,具体是通过设计的一种特殊的装置来完成该操作,如图 2:双向拉伸 T 型模头螺栓位置标定装置(该装置已经申请国家专利)

图 2 双向拉伸 T 型模头螺栓位置标定装置

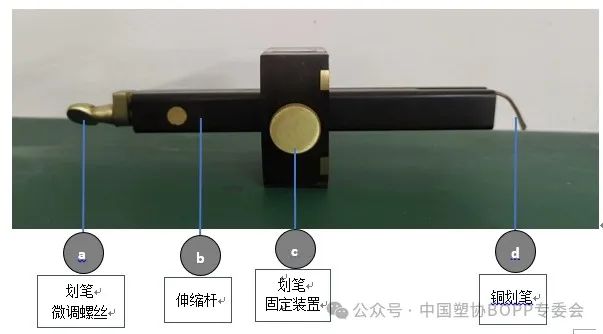

图 3 可伸缩金属划笔放大图

双向拉伸 T 型模头螺栓位置标定装置说明:该装置如图 1 所示,主要由手摇滑台 ② 和划笔 ④ 组成,滑台的侧面标有模头调节螺栓的编号,间距与模头上的螺栓间距相同。划笔 ④ 主要由铜划笔 d(尖端部打磨光滑)、伸缩杆 b、划笔固定装置 c 及微调装置 a 组成。

该装置的使用方法:

1、将装置安装在模头的正下方,并固定好,避免装置在操作中移动。

2、将装置的中心处点与 T 型模头的中心点垂直对齐,使装置与模头模口位于同一平面内并保持水平平行(此时所有模头螺栓中心应与滑台上的螺栓编号标志垂直对齐)。

3、在开机的状态下,转动滑侧面的手摇轮 ①,将划笔 d 移动到欲标定的第一个螺栓中心处(如选择的第一个标定螺栓是 5,则将划笔 d 尖端与 5 号螺栓中心对齐)

4、调整伸缩杆的伸缩长度,使划笔接近薄膜表面。

5、用微调装置调节划笔,使划笔轻轻触碰到薄膜表面,并在薄膜表面留下一道浅浅的划痕(划笔触碰薄膜表面的力度要恰到好处,太重会破膜,太轻则看不到划痕)

6、在位于牵引部分的测厚仪扫描架处,会看到薄膜上有一道连续的划痕,此时执行测厚仪厚度调节螺栓位置标定的的操作,将测厚仪移动到划痕处,使测厚仪中心与划痕对准,按确认,即可完成第一个标定点的操作。按同样的操作进行第二个点的标定。最后,再选第三个点进行验证,验证通过即可完成标定。

使用该装置进行螺栓位置标定,与前面的手工标定相比,最大的优点在于:

1、铜划笔采用了在薄膜上划痕产生的原理,所做的划线比记号笔做的更清晰、更细,标定的位置更加准确。

2、手工划线时,手持划笔会抖动,不易与选择的螺栓对准,特别是标定时,做划线要持续较长的时间,且操作者所处的环境温度较高,遭受高温烘烤,很难在此处停留较长时间,影响划线位置的准确性,而此装置正可以克服这些不足。双向拉伸生产线膜宽度改变时(横向拉伸出口的宽度),厚度调节螺栓位置的也要重新标定,但是也可以不必重复全部操作,可省略在膜上划线的这部分操作,其道理在于,当膜宽增加或减小时,每个厚度调节螺栓控制的宽度也会同比例增大或减小,因此可根据之前标定的结果来计算膜宽改变后每个螺栓的实际控制范围。

具体做法是:

1、先测量膜宽度调整前横拉出口的膜宽 FW1。

2、当膜宽调整后再测量横拉出口的膜宽 FW2。

3、测量出当前膜宽时每个螺栓的控制宽度 BW1:任选两个螺栓,譬如选 10 号和 15 号,让测厚仪分别在这个位置定点测量,定点期间在扫描架分别标上两个定点扫描时的位置,准确测量两点之间的距离,其值除以 5(10 号到 15 号共 5 个螺栓)就可以得到每个螺栓的实际控制宽度,用 BW1 表示。

4、薄膜宽度调整后每个调节螺栓的控制宽度以 BW2 表示(是一个关键参数,可通过后面的计算得到)。

5、找膜宽度的中心点(膜的宽度中心理论也是模头中心螺栓的中心),并做标记 C(以 39 个厚度调节螺栓为例,膜的宽度中心点为 B19.5,在测厚仪上的定点扫描位置处输入 19.5,定点扫描,测厚仪的就会停止在扫描架的中心处 C 点)

因 BW1/BW2 = FB1/FB2,故 BW2 = FW2/FW1*BW1,即可得到膜宽调整后的每个厚度调节螺栓的实际控制宽度 BW2。

6、重新对测厚仪调节螺栓进行标定,譬如选 10 号和 30 号螺栓进行标定。

7、根据 BW2 分别来计算 10 号和 30 号螺栓到中心螺栓 20 号号螺栓之间的距离,前者用 WB10 来表示,后者用 WB30 表示(两个值都是为 10XBW2)。

8、以扫描架中心点 C 为基准,向 1 号螺栓方向量取 WB10 的距离并做好标识“B10”,向 39 号螺栓方向量取 WB30 的距离并做标识“B30”。在对测厚仪重新进行螺栓位置标定时,第一个点选 10 号螺栓,使测厚仪在 WB10 处停止并确认,第二个点 30 号螺栓,使测厚仪在 WB30 处停止并确认,即可完成膜宽调整后厚度调节螺栓位置的标定。

明白了以上的方法,即便是模头上厚度调节螺栓的数量有增减,在进行螺栓位置标定时,也不必重新划线。以三菱重工的 8.2 米双向拉伸生产线为例,原模头共有 39 个厚度调节螺栓(模口宽度为 1200mm),除 1 号和 39 号螺栓的宽度是 45mm 之外,中间每个螺栓的间隔都是 30mm,当制膜的膜宽为 8350 时(横拉出口的膜宽为 8530mm),每个螺栓的控制宽度为 248.5mm。如果将模头的螺栓数量增到 47 个(模口总宽度仍为 1200mm),中间的每个厚度调节螺栓的间隔为 25mm,则可以计算出理论上每个螺栓的控制宽度为 25/30x248.5 = 207.1(mm),根据这个值,就可以参照上面膜宽改变的标定方法来对新模头的厚度调节螺栓进行位置标定。

双向拉伸薄膜生产线的模头厚度调节螺栓的的标定,从原理上讲,目前也就采用这两种方式,即颈缩系数计算法和两点标定法,这两种方法各有利弊,前者不需要在膜上做划线来标定,但需要经常测量横拉入口和出口的膜宽以及横拉出口处两边未拉伸的膜的宽度,只有这样,才能保证厚度螺栓的准确控制。两点标定法,虽然在初次投入使用时,要进行划线标定这样的复杂操作,但后期生产中,不必去做像颈缩系数法那样多的在线测量膜宽。

对于两点标定测厚仪测厚系统来说,为了保证准确控制,须注意以下几点:

1、两点标定应在薄膜的厚度基本均匀的情况下进行,使用前期应多重复几次标定,直到每次标定的结果基本一致时,方可放心使用。

2、在进行两点标定时,两个边部未拉伸部分的宽度尽可能保持一致。

3、在后期生产中,横拉出口的膜宽尽可能保持不变或不能有大的变化,如果横拉出口宽度变化较大,则应重新标定。

4、在后期生产中两个未拉伸边部的宽度应尽可能保持相近,且与标定时的宽度值尽可能保持一致。

(江西冠德新材科技股份有限公司生产技术中心祁少利 供稿)

转自——

我司供应 CPE/BOPE 薄膜用——超透超低雾度防粘连剂 SILTON JC 硅酸铝盐系列

依据广告法,可能是目前最好的选择

技术咨询:张凯,13825504923

出货事宜:程明,13825501180