双向拉伸薄膜厚度的测量、评判及其控制

发布时间:2024-09-04

导 语

薄膜的厚度无疑是个至关重要的质量指标,究其涵义主要包括两个方面,一是薄膜的平均厚度偏差,反映的是薄膜宽度方向的厚度平均值与公称厚度之间的差值大小。另一个是厚度极限偏差,反应的是薄膜宽度方向厚度差异的大小,是衡量薄膜厚度均匀性的一个的指标。站在技术的角度来看,后者比前者更为重要,在产品的后续加工中影响更大,在生产控制中,影响因素较多,控制难度大。所以,本文主要阐述的对象是后者,即双向拉伸薄膜厚度极限偏差的测量、评价和控制。

薄膜的厚度在行业内倍受关注,也常常遇到一些困惑,就是当前的厚度到底好不好,这个问题将会直接影响下一步如何做。好,生产就可继续,不好,当前生产现状也就不能持续,就得采取必要的措施,甚至要停机处理,损失一定巨大的。但往往是对于当前厚度的状况的好与坏的判断,却缺乏一个很可靠的依据,即便是做一些检测,结果的可靠性也不高,通常只能大致地凭感觉来定,这就不容易做出正确的决断,把控松了,会引起投诉;把控严了,则会造成不应有的损失。

先来说说行业通常的做法。

1、就厚度的测量而言,目前行业基本上都是依据国标 GB/T 6672-2001 来进行的,测量方法有很大的局限性,主要原因它是从薄膜宽度的一边向另一边,按规定的间距等间距取点进行厚度测量,可以得到平均值、最大值、最小值及对应的最大、最小厚度偏差,然后对照标准进行判定是否达标。这种方法之所以有很大的局限性,首先,在选取测量点时,就不一定能取到薄膜最厚和最薄的地方,其次,薄膜的厚度在生产中是处于不断变化之中的,随机的一次也取样测试并不能准确反映薄膜的真实厚度情况,在重复测试时结果重复性也不好(同一件成品膜,前后两次的测量结果差异很大)。根据这样的测试结果对产品厚度质量情况进行判定,是很牵强的。

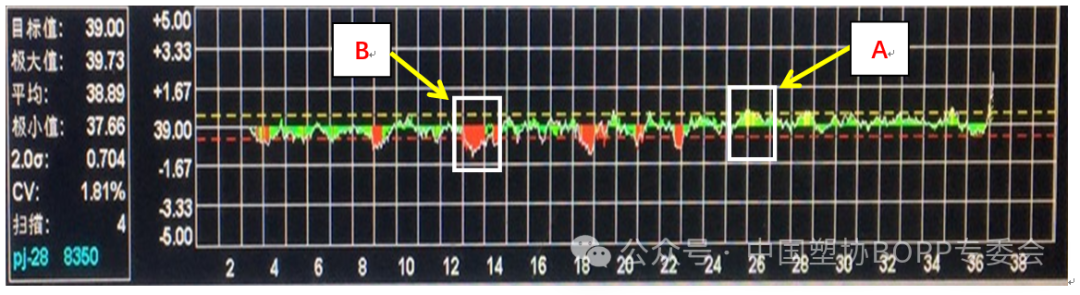

图 1 薄膜在线厚度图

图 1 是某产品厚度在线测量的图像的一部分,其中 A 点和 B 点分别是生产线监控测厚仪某次扫描图像中厚度的最高点和最低点。行业内按照 GB/T 6672-2001 的方法来测量厚度时,很难取到图 1 中的 A(最低点)和 B(最高点)两个点。

2、成品厚度质量的判定由于薄膜厚度的测量存在上述的局限性,实际生产中,基本上也没有人会根据这样的厚度测量结果,来对出厂成品的厚度质量来进行等级评定的,而常采用的做法是用木棒来敲击,根据声音的差异来判定薄膜厚薄的均匀情况,或者用硬度计来测膜卷表面的硬度,而这两种方法都有很大的主观性,同样缺乏可靠性。

3、厚度的在线控制厚度的控制无非是控制得好或不好,只有厚度控制良好,生产才能持续,厚度不好,就会出现较多的降级品,甚至因降级太多而无法进行正常生产。因此,对厚度的好坏做出正确的判断至关重要。如果有一种比较可靠的方法,能够较准确地判定目前的厚度状况是行还是不行,就具有非常重要的意义。

正因为传统的做法存在以上局限性,笔者试图采用一种更为科学且易操作的方法来实现对双向拉伸薄膜厚度较好的控制。本文较为系统地论述了双向拉伸薄膜厚度的测量、质量评定和在线控制相互关系,是一套较为完整的思路,共分四个部分,可简单概括为“三准一好”,即测得准、判得准、看得准、控得好。这四个部分之间是有着紧密的逻辑关系,顺序上不可颠倒,按照“测得准、判得准、看得准、控得好”四个步骤形成一个完整的闭环控制,见图 2。下面将逐一展开论述。

图 2 “三准一好”关系示意图

一、测得准

首先需要简述一下双向拉伸薄膜厚度的在线控制原理。

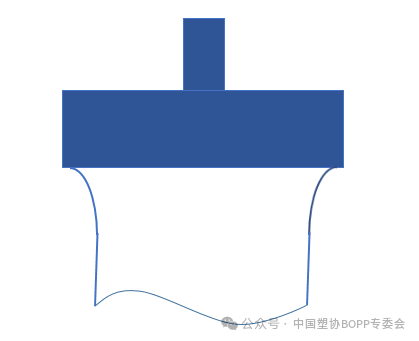

双向拉伸薄膜一般都采用T型模头挤出法,见下图 3

图 3 T 型模头挤出示意图

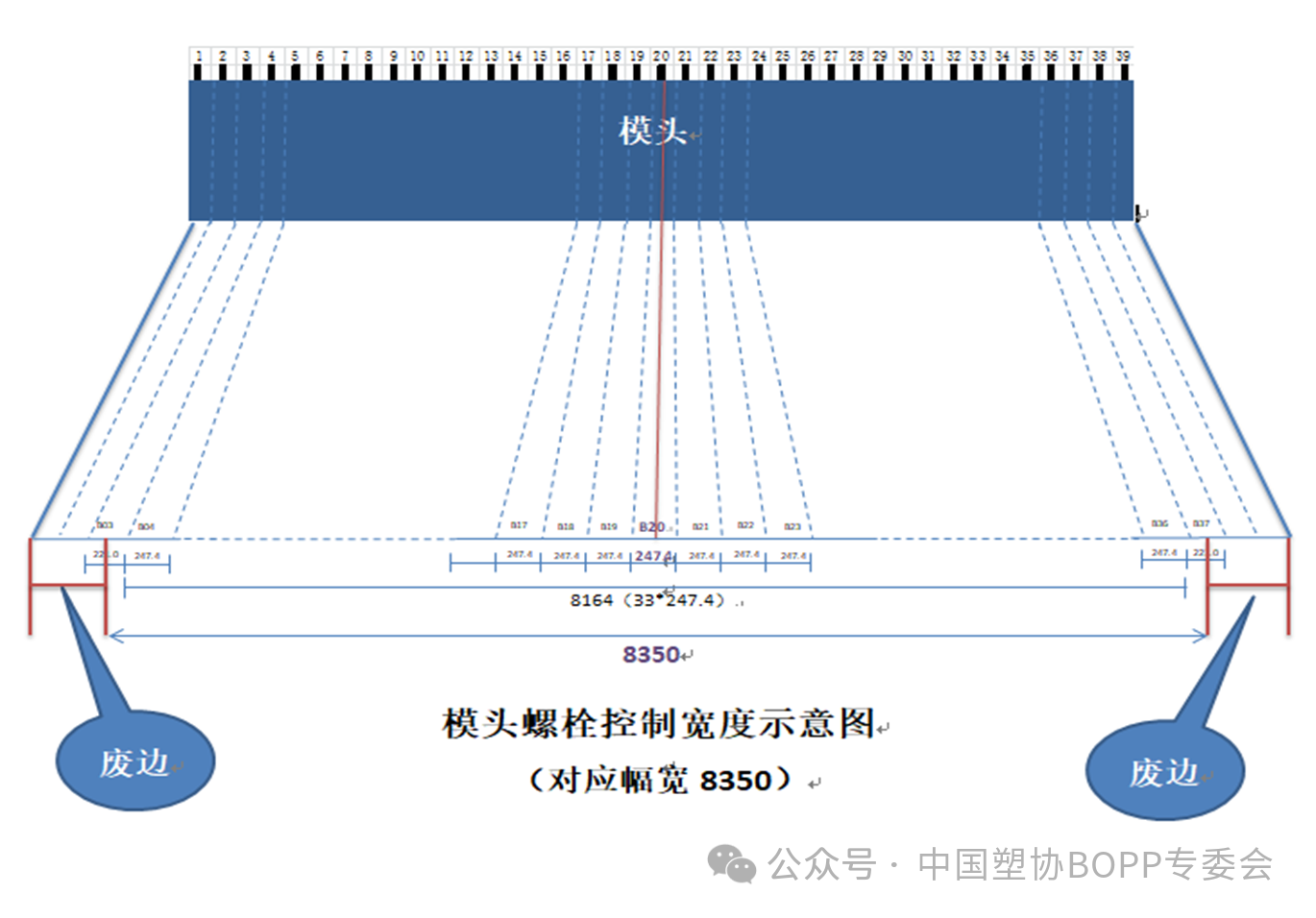

双向拉伸薄膜厚度的控制可分为三个有机结合的部分,即 T 型模头、厚度测量系统和厚度自动调节系统。薄膜宽度方向的厚度值大小,实质上是通过T型模头的可伸缩螺栓来改变挤出狭缝的宽窄来实现的,T 型模头上排列着一定数量、等间隔排列的可伸缩螺栓,用于调节挤出狭缝的宽窄,从而达到调整对应宽度范围内薄膜的厚度值的高低(见图 3)。每个螺栓在薄膜宽度上都有对应的映射范围。位于生产线后端的厚度测量系统,沿整个宽度方向进行多点的往复厚度扫描,扫描的厚度值也相应的被划分为数个区域,与模头螺栓的映射范围应一一对应,来实现厚度的自动控制。以三菱重工出品的 8.2 米双向拉伸聚丙烯生产线为例,其 T 型模头共有 39 个可伸缩厚度调节螺栓,控制着大约 8.2 米的有效膜宽,真正参与薄膜有效宽度部分的螺栓只有 35 个螺栓(其余部分在线时当做边角料被切除),这 35 个螺栓,每个都有个自控制的宽度范围,且以薄膜中心,等间隔对称分布(3# 和 37# 螺栓由于 T 型模头挤出后存在颈缩及切边的原因,其控制宽度比中间螺栓要小一些)。当横拉后薄膜的宽度一定时,控制间隔也是一定的(未拉伸边的宽度也会对此值有一定影响,但一般影响较小,可以忽略)。

假如制膜的宽度为 8.35 米,4# - 36# 对应薄膜宽度约为 247.4mm(如图 4)。

图 4 可伸缩调节螺栓在薄膜的厚度映射范围示意图

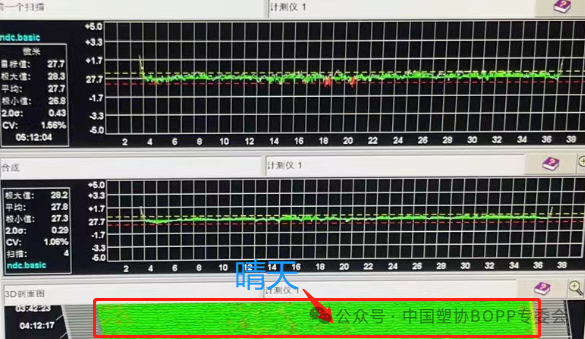

所谓测得准,是指实验室在进行厚度检测时,结果准确,包括两方面的涵义,一是实验室用于检测薄膜厚度的测厚仪,在对标准样进行测量时,测量值准确,特别是测量值的稳定性、重复性好。二是位置准确,此时可采用点对点测量法(笔者在之前的文章《双向拉伸薄膜的点对点测量法》中已有详细的介绍,可从塑膜网微信公众号中查看),其含义是指实验室在进行薄膜厚度检测时,宽度方向上所选的测量点能与厚度控制螺栓控制范围的较为准确地一一对应,如此,就可以根据在线测厚仪显示图像来找出所检测的产品上真正的厚度偏差最大和最小值,反过来也能较好地指导厚度的调整,采用这样测量的结果来评价薄膜的厚度质量则更为可靠。如图 5 就是薄膜在线生产时生产线监控测厚仪的厚度扫描结果与实验室厚度测试结果的对照,厚度形态基本一致。

图 5 同一产品实验室与生产线厚度测量结果对照图

双向拉伸薄膜厚度的点对点测量法具体的做法是:

1、在试验台上标出薄膜中心点的位置(39 个螺栓的模头中心位置是 B20),该中心也是膜的宽度中心。

2、根据生产线横拉出口的薄膜宽度计算出每个螺栓所控制的薄膜宽度(三菱 8.2 线 39 个模头调节螺栓,制膜宽度为 8350mm 时,为每个螺栓的厚度控制宽度约为 247.4mm),按照此宽度间隔,标出其余厚度调节螺栓的位置。

3、将生产线取来的测量厚度的样品膜平铺在实验台上,注意膜的方向与厚度调节螺栓的顺序一致,样品膜的中心点与 B20 中心完全重合。

4、从换卷时拍摄的厚度图像上找出如图 1 中的 A、B 两个极值点,找出这两个点对应的螺栓位置(可以精确到 0.1 个螺栓单位)。

此方法也可以移植到分切成品的厚度的检测。具体做法就是,将实验室的模头调节螺栓位置标识张贴到分切机上,这样就可以确定每件成品的宽度范围对应哪些螺栓。在分切时,重点关注哪些厚度偏差较大且位置相对固定的点,这些点事先可以通过看对应的厚度图来确定,这些点往往是造成厚度质量缺陷的主要因素。根据笔者的亲身实践,这些点,在分切后的成品上,都有共同的特征,用木棒敲击时软硬程度较明显,位置与厚度图像有非常高的吻合度。每件膜上都有一个相对比较硬和软的点,分别对应的是最高和最低点,为了准确地知道这些点实际的厚度究竟如何,在敲击时,就可以将这些点标记出来,再进行准确的厚度检测,这样测量的厚度结果相对比较可靠,可用于厚度等级的判定。

关于薄膜厚度测量的工具,业内通常采用的是微米级的薄膜测厚仪,目前大部分用的是进口的产品,精度稍高一些,即便如此,仍然有较大的偏差,重复性不好,在重复测量时,相差 0.3 - 1.0um,假定公称厚度 30um 的薄膜,对应的相对偏差为 1.0 - 3.3%。

根据笔者的经验,若利用分析天平测薄膜的克重,再根据材料的比重计算得到薄膜的厚度,偏差会小很多,主要原因是,分析天平的精度可以达到 0.1 - 0.3%,因此得到的厚度偏差范围也是 0.1 - 0.3%,比测厚仪的精度高出很多。但通过称重得到的厚度值是建立在材料的有一个固定的理论比重,厚度值也是一个理论值,若是材料比重不确定的情况下,实际厚度就无法确定,譬如消光膜、珠光膜、合成纸等,其比重往往是不确定的,就不能用此法来测量薄膜的真实厚度。如果仅仅是在评价厚度的均匀性时,此方法则不受材料比重的影响,用此法没有问题。

测量薄膜克重时,薄膜样品的大小是不是一致,对测量结果有直接的影响,为了消除此影响,可以采用机械裁样的方法,见图 6 薄膜裁样机,这样切出来的样品大小尺寸几乎没有差别。

图 6 薄膜裁样机

二、判得准

是指薄膜在成品出厂检验时厚度质量等级判定的准确性较好。

薄膜厚度质量的判定,传统的方法无外乎三种方法:厚度测量法、收卷硬度测量是和敲击法,当中的每一种方法都有其局限性。

从理论上,薄膜的厚度质量的好坏应取决于实际测量的结果是否符合相应的标准,但由于传统的测量局限性,导致这一方法实际上无法真正实施。行业中往往都是采用后两种方法,即敲击法和收卷硬度测量法其,最大的优点是方便是、快捷,缺点是可靠性差,是一种定性的判定。

实事求是地讲对于薄膜厚度的测量和判定,确实没有一种既科学又简捷的方法。相对而言,笔者所论述的以下方法似乎更科学一些,仅供大家参考。

在此,有必要先对双向拉伸薄膜的厚度的规律性做一个大体阐述。双向拉伸薄膜的厚度可以概括为这么三种情况:

第一种情况:

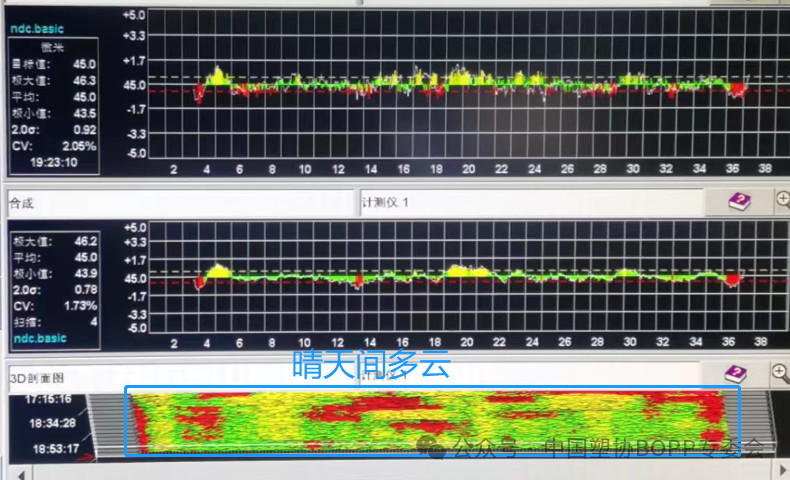

厚度均匀而稳定,这样的薄膜取样检测时,厚度偏差小,成品在敲击时声音较一致。在线的扫描图像(NDC 的 3D 厚度图)颜色基本上呈现一种颜色(绿色),这种情形可形象地比喻为“晴天”,如图 7 所示。

图 7 “晴天”厚度形态

第二种情况:

厚度不稳定,膜的横向和纵向都在发生较大的波动,厚度形态呈现一块红(厚度偏薄)、一块黄(厚度偏厚)、一块绿,这种形态可形象地称之为“晴天间多云”,如图 8 所示。

图 8 “晴天间多云”厚度形态

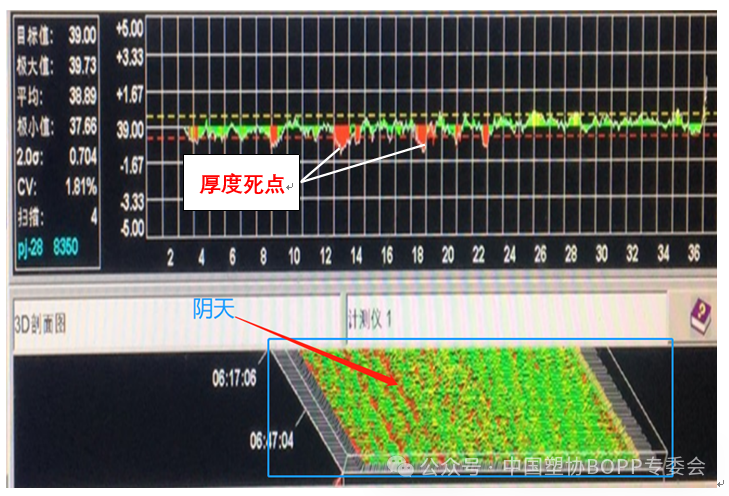

第三种情况:

薄膜的纵向厚度较为稳定,但横向上下起伏较大,如“一道道梁、一道道沟”形态,个别点的厚度偏差较大,且长时间地保持这种形态,可形象地称之为“阴天”,对应的厚度偏差较大的位置被称为“死点”,如图 9。

图 9 “阴天”厚度形态

“晴天”的厚度形态,是很理想的一种厚度状态,厚度最佳且稳定,此时相邻两点的厚度差基本上在 0.5um 之内,标准偏差较小,2δ 值小于 1.3%(在不同的生产线上,此值可能会有不同),敲击时声音基本无差别。

“阴天”的厚度形态是一种最糟糕的厚度状态,薄膜的横向厚度起伏较大,厚度“死点”的地方比较固定,厚度偏差值随时间的变化不大,相邻两点的厚度差基本上在 0.5um 以上,标准偏差 2δ 值大于 1.3%,敲击时,厚度高点很硬,低点很软,且持续的时间很长,一旦出现就是批量降级。这种情况往往需要人工干预后才能恢复正常,但这种情况产生的原因复杂,解决起来较为麻烦。这种情况的产生的厚度缺陷,往往位置比较固定,短期内不会消失,且会日益加剧,因此。把这种因素可概括为非流动性因素。

“晴天间多云”的形态,表明厚度状态很不稳定,薄膜横向的某些位置,厚度值忽高忽低,这种情况一般发生在,开机、破膜后、换料中、加热温度不稳定、熔体压力不稳等,这种情况会时常遇到,但持续的时间短,造成的影响和损失一般较小。导致这种情况出现的因素,是随时间可变的,因此可概括为流动性因素。出现此情况时,无论采取怎样的检测方法都不可靠。

如何判得准?

行业内关于薄膜厚度质量等级的评定,基本上都是在分切这个环节进行的,判得准须按照以下步骤进行:

第一步:

根据当前分切产品的生产编号对应的厚度图,找出图像中的“死点”(厚度偏差较大、形态随时间不太变化的那些点)。

第二步:

针对这些“死点”重点敲击确认,并做上标记。

第三步:

测量包括这些“死点”在内的若干厚度测量点的厚度数据,计算出最大、最小厚度偏差值,对照厚度标准进行判定。

在此需要说明的是,在实际操作中,不可能对每一件产品都通过测厚度来判定等级,大多数情况还是以敲击为准,实际上“晴天”的厚度形态厚度很均匀,敲击时声音基本一致,没有必要测。“晴天间多云”的厚度形态,厚度是变化的,测是测不准的,所以也没有必要测,敲出来是什么就是什么,况且这种情况产生的产品数量不是很多,不必太过于关注。

“阴天”的厚度形态是关注的重点,这种情况一旦出现,就会存在很长一段时间,涉及的产品数量往往是巨大的,定级不慎,影响就非常大。但是这种形态往往又比较固定的,一方面这些“死点”位置比较固定,厚度偏差值也比较固定,利用敲击加测量的方法比较可行。在实际操作中,用此法针对首件进行判定,并以此为参照来判定之后对应的位置的其余产品,而不必每件都测量厚度,保险起见,也可以中途再做若干次抽检。

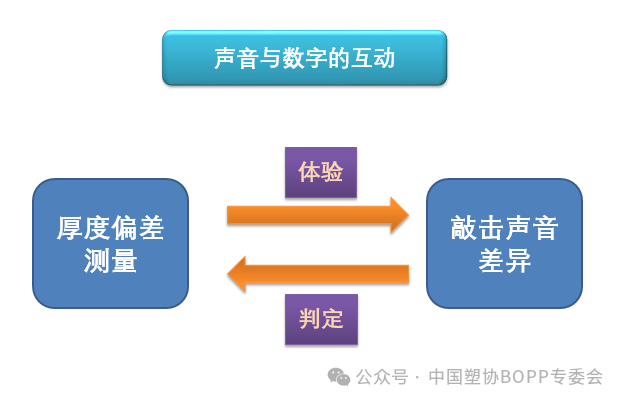

笔者曾做过大量的实践,结果表明,在稳定的厚度形态下,存在厚度缺陷的“死点”,其敲击时的声音与厚度的测量值基本相符,比较硬或比较软的点对应的厚度偏差都较大,且能够重复和再现。由于测的操作过于复杂费时,不宜测很多,所以,初期可多做一些检测,当检验人员经过较长时间这样敲与测相结合的训练,就会形成一种熟悉的感觉体验,之后,只通过敲击就大体上知道某处厚度的偏差大小,从而使敲击判断的准确性大大提高,以后就可以少检测甚至不检测,就能较准确地做出合适的质量等级判定,见图 10。

图 10 敲击与厚度检测的互动关系示意图

笔者正是按照此法对检验人员进行训练,进行了一段时间的练习,这些检验人员基本上通过敲击的声音,就能大体上知道某件产品厚度偏差大致的数值是多少,这样就极大地减少了厚度的误判。

在此我也分享一下曾经的实战经验,供大家借鉴。

第一步:

根据厚度图分别选择一批“晴天”形态和一批不同程度的“阴天”形态的膜进行分切,并取样测量厚度,然后将每个测量点的厚度偏差标注在对应的测量点上,也将根据厚度标准判定的质量级别标在每件对应的膜上。

第二步:

让每个检验人员,对已经标注了测量结果的膜,反复进行敲击检验,体验不同厚度偏差的的膜敲击时的感觉。

第三步:

对检验人员进行考核,评判其是否掌握了该检验方法。

考核方法:

1、另外选择一批厚度偏差程度不同的膜,取样测量厚度偏差,记录好测量结果和评判的等级。

2、只将取样位置准确地标注在膜上、不标注测量结果。

3、让检验人员对准各膜上每个测量点进行敲击检验,给出自己的判定等级。

4、对每个检验人员的评判结果进行考评,判断其是否通过考核,没有通过的继续练习,直至通过。

三、看得准

薄膜的厚度好不好,是一件很难判断的事情,无论是在线控制还是实验室检测,其判断都是一种抽象的感觉,到分切成了成品,这种感觉会更接近真实一些 ,而只有最后到了客户使用时,才能有肯定的结论,但到这个阶段造成影响和损失则是巨大的。从质量控制的角度来讲,越靠近产品前端、问题暴露的越早,质量成本越低。因此,如果在线生产时,我们就能知道现在的产品厚度质量是可接受的还是不可接受的,就是最佳的控制方法。

看得准,就是要求制膜生产人员,在线时就能对当前生产中的薄膜的厚度质量状况能做出比较准确的判定。

生产人员常常到会遇到这样的两难境地,知道当前的产品有质量缺陷,却无法确定这种缺陷是可接受还是不可接受,可接受就可以让步生产,不可接受,往往需要中断生产,停机处理。看得准,就是利用以往对厚度判定的经验,这种经验来源于过去对在线厚度信息(主要是对厚度图像)、检测信息(母卷下线时的实验室检测、分切检测、敲击)、客户使用情况的反馈等各种综合信息的分析,对照当前的生产线的厚度情况,做出比较准确的判断,避免盲目生产。这种经验的累积不是一蹴而就,必须经过较长时间对所在生产线生产情况的持续跟踪而获得,不具有简单的复制性。具体来讲,就是生产人员只需要通过看厚度图像,必要时再加上实验室检测,就可以知道当前的厚度究竟行不行。厚度信息通常包括厚度标准偏差(2δ 百分率)、厚度缺陷的位置及这些点的厚度偏差大小、持续的时间规律(厚度缺陷是偶然性的、还是持续性的)。这种能力若能被最基层的生产人员(生产线人员、检验人员)掌握,控制就会更加有效,做到这一点虽然有困难,但经过一段时间的训练也是可以实现的。

四、控得好

这是厚度质量控制的最高境界,涉及因素最复杂、技术维度最大的一个阶段。好比一个人生了病,前三个阶段是诊断什么病、当下如何减轻病痛,而第四个阶段的核心是如何让这个人以后不得此病。

任何事情的发生都是有原因的,厚度缺陷的产生亦如此。对于厚度来讲,和其他质量属性一样,影响因素也无外乎人、机、料、法、环,每个方面都有可能,但出现最多的大体为以下三种情况:

第一种:

如开机、破膜、转产、换料(包括换配方)等,其影响是短时间的,是不可避免的,出现的概率很高,但影响的程度是可预知、人为可控的。

第二种:

随机的、不可预知的,譬如温度、压力、速度等控制的偶然故障,导致厚度的劣化。发生具有突然性,但概率相对较少,短时间可以消除、影响程度也不大。

第三种:

就是厚度形态当中“阴天”的情况,这种情况在生产中是极为常见的,且随时间而不断加剧,如模头、流道内的炭化等,或调节螺栓调节失效,或其他不明原因,会导致厚度质量越来越差,持续时间会更长,处理起来费时费力,出现的频率越来越高,这种情况是关注的重点,应极力避免或减少。

怎样消除或减少上述第三种情况的出现,是“控得好”的关键,从设备方面来看,其主原因有以下几个:

1、模头或流道积炭过多。为了避免出现这种情况,平时生产中,模头的温度尽可能设定低一些,停机时多排料,防止树脂在模头内停留太久而炭化,也可以考虑停机时将模头温度降到更低。每次开机前用铜丝绵或铜丝网将模口做较彻底的清洁,去除已形成的积炭。若这样的清洁仍不能消除积炭时,则应果断拆解模头,做更加彻底的清洁保养,这样处理的结果往往较为显著。

2、是厚度调节螺栓调节失效,无论手动还是自动调节,都无法消除厚度“死点”,此时应果断停机更换调节螺栓。

3、模口处存在应力。此时,将相关部分的螺栓与模唇脱开,使模唇处于自然状态,让应力充分释放。

4、模唇开口不合适。树脂熔体经模唇口流出时,存在一种叫离模彭胀的现象,在挤出量一定的情况下,模唇开口越大,膨胀越弱,越小则越强。太强或太弱都对厚度控制有影响。具体开口多大合适,要根据生产线的特点、产品的厚度、产量来定。原则是,产品厚、产量高时,开口应大一些,厚度薄、产量低时,应小一些。

5、模头内流道受损,此时应及时送出去做维修保养。

控得好,不是不生产次品,而是把它管控到可接受的程度,知道什么时候该停机处理,什么时候可以继续生产。

总结

测得准、判得准、看得准、控得好,是一个完整的、系统的过程,是相辅相成的。测得准、判得准、看得准是基础,控得好目的,有逻辑上的顺序。测得准才能判得准,判得准才能看得准,看得准才能控得好。测得准,能使产品在出厂检验时较为正确地判定质量等级,避免误判。看得准,能对在线的生产产品的质量状况做出正确的判断,较为合理地做生产决断,减少不应有的停机和更多不可接受的缺陷产品的产生。只有能正确判定当前的生产状况及掌握各种导致质量缺陷产生的原因和相应的处理措施,最终才能实现控得好的目的。

(江西冠德新材科技股份有限公司生产技术中心祁少利 供稿)

转自——

我司供应 CPE/BOPE 薄膜用——超透超低雾度防粘连剂 SILTON JC 硅酸铝盐系列

依据广告法,可能是目前最好的选择

技术咨询:张凯,13825504923

出货事宜:程明,13825501180