如果用双螺杆挤出机类比水桶,那么哪些因素会成为制约其产能的短板?

发布时间:2025-01-20

同向旋转啮合双螺杆挤出机(TSE)能够将塑料与添加剂和填料混合,从而赋予最终产品所需的特性。与大多数制造操作一样,在双螺杆系统中,我们通常是把生产速率和产量开到最大,同时尽力保证产品质量的稳定。

“边界条件”是阻碍实现更高生产率的操作参数。一个简单的例子是螺杆转速/rpm,如果螺杆转速从 400 增加到800,产量就可能翻倍,当然只要这过程中没有遇到另一个边界条件。(译者注:这里的边界条件类似于我们常说的木桶效应,我们可以不断弥补短板的长度,但到一定程度时,总有一根短板会影响桶内能装多少水)

在双螺杆挤出机的运行过程中,下面这些条件会成为制约生产速率的典型边界条件:

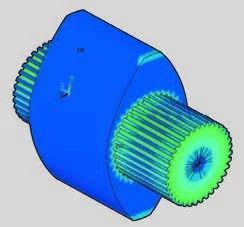

一、扭矩

当电机功率(kW 或 hp)不足以转动螺杆并将材料泵送通过 TSE 工艺部分和模头时,就会发生扭矩受限过程,使螺杆轴限制了 TSE 中的扭矩传输。螺杆轴的额定功率以牛顿米(N/m)或某种等效值(两个轴)表示,影响因素包括:横截面尺寸、轴体材料、花键几何形状和轴硬化工艺。最先进的非对称花键轴可以将电机的功率更多传输到螺杆中,从而将切向力矢量隔离。

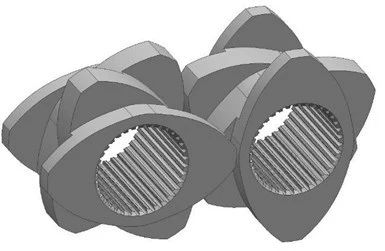

非对称花键轴的TSE 元件

来源(所有图片):Leistritz Extruding USA

部分熔融 HDPE 或 PP 配方的加工可能会受到扭矩限制,因此,扭矩额定值较高的 TSE(在其他条件相同的情况下)的运行速度要高于扭矩额定值较低的 TSE。提高扭矩受限工艺的速率的 TSE 因素可能包括移除捏合元件,并提高熔化区中的区域温度设定点。

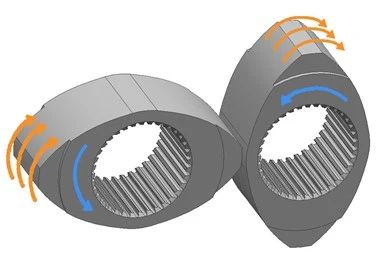

二、体积

当 TSE 中剩余的自由体积阻止更多材料进入挤出机时,该工艺为体积受限工艺。螺杆外径除以螺杆内径,称为 OD/ID 比,是给定螺杆直径下 TSE 中可用自由体积的指标。

由于双螺杆制造商没有标准化的螺杆尺寸,因此 cc/直径是最佳指标。例如,当将 OD/ID 比率为 1.55、直径为 240cc 的 70 毫米 TSE 与 OD/ID 比率为 1.66、直径为 300cc 的 ZSE-75 MAXX 进行比较时,在其他所有条件相同的情况下,您可以预期吞吐率会增加 30%。

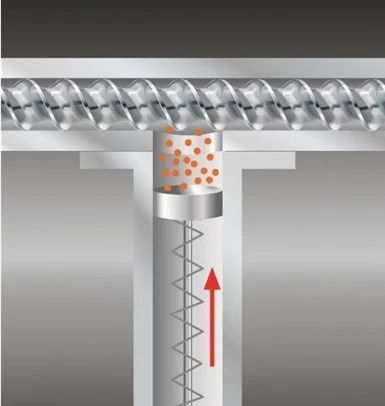

Leistritz ZSE-MAXX 工艺部分的自由体积(橙色)

想要提高体积限制,维持进料密度,可以采用:使用专用材料处理设备;最小化失重式进料器到 TSE(或侧面填充器)的下落距离;使用带挡板的下落槽加大侧喂料螺杆;利用真空辅助处理;调整机筒温度曲线;以及操纵 TSE 工艺部分的螺杆和通风口设计。

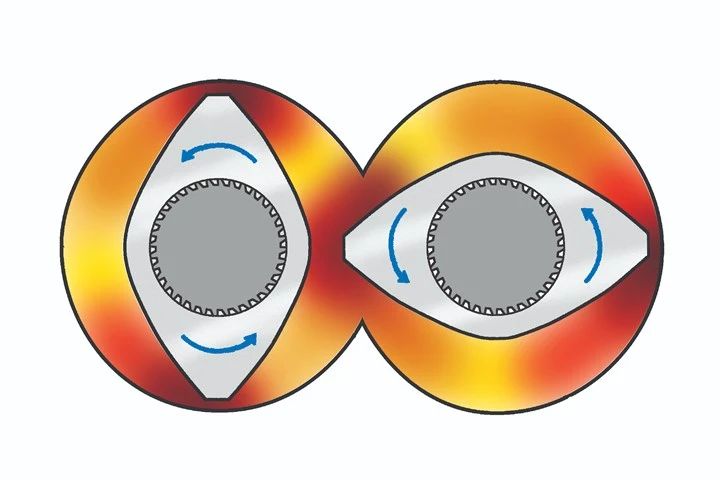

三、质量传递-分散混合

薄膜或纤维色母粒会有更高的分散混合要求,并在一定程度上成为边界条件,并成为实现更高速率的限制因素。

分散混合依赖于旋转螺杆对聚合物基质施加的强力。较宽的捏合元件会加剧拉伸混合和平面剪切效应,从而实现分散混合,相比之下,窄捏合元件有利于高分割速率混合,同时将拉伸效应降至最低,从而产生分布混合效果。捏合元件可以按正向螺距(不太剧烈)、中性螺距或反向螺距排列。

宽混合/揉捏元件中的混合机制可实现分散混合

任何 TSE 固有的混合效应都会受到以下因素的影响:

螺杆间隙:TSE 通道中的混合率与单螺杆挤出机相似(与其他 TSE 区域相比要低得多)。

边缘间隙:螺杆顶端和机筒壁之间是材料受到明显平面剪切效应的地方。

拉伸混合:拉伸混合发生在材料从间隙到边缘的过渡过程中会经历“加速、拉伸和断裂”。

顶点(上/下)区域:上、下顶点区域是材料“感受”第二个螺杆的地方,这会产生方向流动变化、压缩/膨胀和轴向混合效果。

啮合:少量、有限的材料通过螺杆之间并受到强烈的剪切力(并且可能导致降解)。

进料速率与螺杆转速的关系决定了材料的停留时间分布,并且通过螺杆设计和温度曲线调节过程的传质/混合特性。

捏合块示例:窄盘有利于分布混合;宽盘有利于分散混合

分散混合应用的吞吐率相对较低。随着速率的降低或增加(在恒定的螺杆转速下),材料在混合区停留的时间会有所增加或减少,而剪切效应和延伸流场占主导地位,因此“混合体验”会受到影响。

四、质量转移-脱挥发/排气

TSE 非常适合脱挥发,因为 TSE 工艺部分的压力梯度很容易设计成适应排气口下方的零压,以防止排气口溢流。脱挥发是一种质量转移受限工艺,其中未反应的单体、溶剂、水或其他不良挥发性污染物在TSE 工艺过程中从聚合物熔体中去除(最多可去除 25%)。

增加螺杆转速和/或降低速率通常可提高脱挥发效率。可按顺序排列排气口,并施加大气或真空以进一步增强脱挥发效果。在高螺杆转速下,配方可能会发生降解。

配备加热通风管,用于ZSE-MAXX 工艺段的真空连接

影响脱挥效率的因素包括:

1、通风口下方的停留时间越长越好,但:

氧气、剪切力、时间和温度可能会导致降解和副反应;

了解降解动力学。

2、熔体的表面积越大越好:

熔池较小;

增加螺杆转速;

减少率。

3、表面更新率越高越好:

更新的表面来自滚动的熔体和部分填充的螺纹元件通道;

增加螺杆转速。

双螺杆工艺段的停留时间通常为 15 秒至 1+ 分钟。与 TSE 排放 Tm 相比,高温下的延长停留时间可能是导致降解的主要原因。包括换网器、齿轮泵和模头在内的末端系统会要求挤出机再降低 Tm 输入。

五、研发阶段原材料的稀缺性/成本

在早期开发阶段,可用的原料数量通常有限。因此,挑战在于较低的样品需求量。为了适应有限的小试挤出,双螺杆挤出机需要使用特殊的低容量螺杆(1.2/1OD/ID 比,直径 1cc,自由体积)和用于微量喂料的特殊进料机制(例如,总共 50 克),以便未来进行扩大规模的量产。

已获专利的微型柱塞进料器,适用于 TSE 上的小批量加工

六、上游和/或下游限制

TSE 系统就像一条链条,其强度取决于最薄弱的环节。双螺杆挤出机通常有多个进料流和各种辅助设备。然后将模具和下游系统连接到 TSE 前端。如果制造“列车”中的任何组件无法正常工作,则系统的整体产量将受到该设备的限制。

转自——链塑网公众号

我司供应 CPE/BOPE 薄膜用——超透超低雾度防粘连剂 SILTON JC 硅酸铝盐系列

依据广告法,可能是目前最好的选择

技术咨询:张凯,13825504923

出货事宜:程明,13825501180