表面硬度低如何提升 PP 耐刮擦性?看完这篇开拓一下思路

发布时间:2023-12-28

聚丙烯(PP)具有密度低、力学性能优良、易 于加工和回收、吸水率低及性价比高等优点,广泛应用于汽车工业。但是 PP 表面硬度低,耐刮擦性差,很小的应力就能在材料表面形成划痕。这些划痕既破坏了制品的外观,又容易导致应力集中,造成制品强度降低和使用寿命缩短。

一、PP 表面刮擦行为与机理

PP 刮擦过程中会产生复杂的应力场并发生应变场变化,这些变化很难通过实验测量来获得准确的数据,但是可以通过计算得到。Hamilton 和 Goodman 模型可用于计算和分析球形刮擦头在负载下划过材料表面产生的应力场。该模型假设刮擦行为是压入行为和滑动行为的叠加行为,并用球状刮擦头模拟半球状法向应力。采用线性弹性理论和设定的边界条件,可以计算材料表层与次表层的应力场分布。

Jiang 等采用三维有限元方法(FEM)模拟热塑性聚烯烃弹性体(TPO)的刮擦行为,得到与 Hamilton 和 Goodman 模型相似的应力场分布结果。研究发现,在行进的刮擦头与基体接触部分前端的前面区域发现了新的应力区域,并采用刮擦实验证明了这一结论。在新的应力区域,材料在低载荷下所受拉伸应力几乎可忽略;随着法向载荷的增加,此处拉伸应力不断增大,直至引发脆性破坏。总而言之,随着刮擦头的行进,刮擦头与基体接触前端的前面区域的材料经历“拉伸-压缩-拉伸”的快速变化过程。

塑料破坏的表现形式可分为韧性破坏和脆性破坏。树脂基体中添加滑石粉等填料或不同树脂共混得到的多相多组分材料在刮擦过程中还会发生脱粘与脱空。尽管不同载荷下不同类型的塑料发生刮擦破坏的机理和行为过程都不尽相同,但仍可对刮擦破环形式与阶段大致分类。Jiang 等应用 ASTM/ISO 标准测试方法测试和分析了 4 种不同类型塑料的刮擦行为。根据测试结果,刮擦破坏可分为以下 3 个阶段:

(1)划痕起始阶段。此时刮擦头与塑料基体表面的接触面积非常小,这使相应区域的范式等效应力在法向载荷相对较小时就达到屈服点,材料表面发生形变,表现为擦痕形式。

(2)周期性损伤阶段。刮擦的法向载荷持续增大,材料表面发生更多的 塑 性 变 形,形成周期性的特征性损伤。刮擦头与材料的粘附引起周期性 “粘-滑”(“stick-slip”)现象,导致刮擦速度发生振荡。“粘”是指刮擦速度减缓,与材料发生粘附;“滑”是指刮擦速度加快,与材料发生滑脱。刮擦头划过材料表面,划痕处的材料在刮擦头行进前方和两侧堆积并与刮擦头发生粘附,阻碍刮擦头向前行进从而使刮擦速度减缓,相应区域不断积聚应变能。此时应力未超过材料强度,刮擦头强制拖拽材料,滑过材料堆积区域,释放应变能。在法向载荷的作用下,重新压入材料,继续重复“粘-滑”过程。对韧而弱的材料,刮擦头与材料间周期性接触和挤压导致鱼鳞纹损伤。对脆而强的材料,刮擦头发生滑脱前,后端所受拉伸应力已经达到其强度,发生脆性破坏,释放应变能,形成抛物线曲裂纹损伤。除此之外,材料在刮擦 头 前堆积和粘-滑过程中导致刮擦头在垂直方向发生振动,材料所受的法向合力大于施加的载荷,发生冲击破坏。

(3)材料移除阶段。法向载荷进一步增大,材料表面所受应力超过强度,发生材料移除现象。

二、影响PP耐刮擦性的因素

01、杨氏模量

Xiang 等研究了杨氏模量对塑料耐刮擦性的影响。随杨氏模量降低,刮擦头与 TPO 接触面积迅速增大。研究结果表明:杨氏模量低于 1GPa 时,划痕深度对杨氏模量降低更为敏感,迅速增大;杨氏模量越高,塑料表面相应区域应力越大,加剧了开裂和微裂纹等脆性破坏。因此,适当提高杨氏模量有利于减小容易发生韧性破坏的塑料的划痕深度;对于脆性材料,高杨氏模量容易导致应力集中,发生脆性损伤破坏。Jiang 等研究表明,在同样的负载下,杨氏模量越高,刮擦切向力越大,划痕残留深度越大。原因可能是杨氏模量高的材料需要更大的切向力来使刮擦头行进,作用在刮擦头上的合力随之增大,引发更严重的塑性变形。

02、屈服强度

Xiang 等基于 vonMises 屈服准则对比了不同应力作用下塑料表层及其次表层的屈服区域面积,结果表明屈服强度大的塑料刮擦时产生的塑性流动更少。如果塑料所受最大拉伸应力超过拉伸强度,而拉伸强度小于屈服强度,则塑料表面会形成微裂纹。Jiang 等基于理想弹塑性模型,发现提高 PP 的屈服强度能有效降低其刮擦破坏程度;Hos-sain 等的仿真结果也表明,屈服强度更高的高分子材料产生的划痕深度更浅,划痕沟槽肩高更小。

Zhang 等通过一系列 PP 刮擦测试和 FEM 分析研究了杨氏模量和屈服强度对 PP 刮擦行为的影响。结果表明,高屈服强度、低杨氏模量的 PP 表现出更好的耐刮擦性。

03、表面摩擦系数

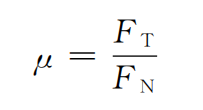

刮擦头与材料间的粘附与摩擦作用对刮擦行为有显著影响,表面摩擦系数 μ 是粘附与摩擦作用的重要参数。μ 定义为切向力(FT)与法向力(FN)的比值:

根据 Hamilton 和 Goodman 模型,表面摩擦系数越大,相应区域产生的应力越大,更容易发生刮擦破坏。表面摩擦系数增大还会导致塑性区域从次表层向表层移动,产生更大的屈服区域,形成更多的塑性流动破坏。Jiang 等利用 FEM 得到相似的结果,降低材料的表面摩擦系数能有效提高材料的耐刮擦性。Jiang 等研究了接触几何、界面摩擦和基体材料形变回复对刮擦过程中摩擦的影响。

三、PP 耐刮擦改性方法

国内外学者对 PP 表面刮擦行为与机理进行了深入研究,探讨了 PP 刮擦行为的影响因素,为预防 PP 刮擦破坏提供了重要的理论指导。目前 PP 耐刮擦改性方法主要包括添加耐刮擦剂、填充增强和共混改性等。

01、添加耐刮擦剂

添加耐刮擦剂是改善 PP 耐刮擦性最常用的方法之一。耐刮擦剂是一类能降低材料表面摩擦系数的助剂。目前,常用的耐刮擦剂有两大类:酰胺类和有机硅类。两类耐刮擦剂的特点和改善材料耐刮擦性机理不尽相同。酰胺类耐刮擦剂是链端有酰胺基团的小分子添加剂,如芥酸酰胺和油酸酰胺。

这种小分子具有优异的热化学性质,在聚合物冷却过程中可从材料内部迁移到表面。杨波等通过衰减全反射红外光谱(ATR)分析了酰胺类耐刮擦剂在 PP 表面和内部的分布情况,发现 PP 表面和内部的酰胺类耐刮擦剂化学组成并不相同,越靠近表面处的酰胺基团浓度越高。极性酰胺基团与 PP 相容性差,非极性的碳链与 PP 相容性好,这使酰胺基团在 PP 表面排列成一层薄薄的润滑层而没有析出。这种表面润滑层减小了材料的表面摩擦系数,进而改善了 PP 的耐刮擦性。Browning 等在滑石粉填充的 PP/二元乙丙橡胶共聚物中添加芥酸酰胺,有效降低了可见划痕的临界载荷,改善了材料的耐刮擦性。但是,这种小分子助剂可能在光热的作用下发生降解和析出,造成表面发黏,使材料耐刮擦性下降,还会产生挥发性有机物。庞承焕研究了氙灯暴露对添加不同酰胺类耐刮擦剂 PP 的影响,结果表明乙撑双硬脂酰胺耐刮擦剂抗析出性能最好。

有机硅类耐刮擦剂是以聚硅氧烷链为主体的长链分子,其表面张力低,能有效降低 PP 表面的摩擦系数。这种耐刮擦剂的主链是无机的硅-氧结构,侧链是有机基团,独特的分子结构使得其同时保持了有机聚合物和无机化合物的特性。袁海兵在滑石粉填充 PP 中添加了 3 种不同牌号的有机硅类耐刮擦剂,通过 3D 激光扫描共聚焦显微镜表征了划痕形貌。结果表明平均相对分子质量较小的耐刮擦剂改性效果更好,原因可能是平均相对分子质量较小的助剂更容易发生迁移。

杨波等通过 ATP 分析了添加有机硅类耐刮擦剂的 PP 的微观形貌,发现耐刮擦剂在 PP 表面和内部均匀分布。杨波等对比了酰胺类耐刮擦剂和有机硅类耐刮擦剂对PP耐刮擦性、散发性能和综合力学性能的影响。结果表明,常温下 2 种耐刮擦剂改善 PP 耐刮擦性的效果相当,但热老化后加入有机硅类耐刮擦剂的 PP 更好地保持了耐刮擦性;添加有机硅类耐刮擦剂的 PP 散发性能更好,表现出更好的韧性和更高的熔体流动速率。

02、填充增强

在 PP 中添加适量填料,可以有效改善 PP 的力学性能,进而赋予 PP 良好的耐刮擦性能。Chu 等对比了滑石粉和硅灰石对 PP 耐刮擦性的影响,发现硅灰石填充 PP 的划痕深度变浅,划痕可见性减弱,加入相容剂改善界面相互作用后可进一步提高PP的耐刮擦性;而滑石粉对提高 PP 耐刮擦性作用很小。Sobhani 等研究发现硅灰石促使 PP 共聚物的结晶结构发生改变,进而提高 PP 力学性能,影响 PP 的耐划擦性。玻璃纤维(GF)是最典型的纤维增强填料,广泛应用于 PP 改性。傅轶等采用 GF 作为填料,制备出耐刮擦、软触感的 PP。与滑石粉填充体系相比,GF 增强 PP 硬度更大,刮擦时更难变形。

近年来,碳酸钙、石墨烯和碳纳米管等纳米填料常用于改善 PP 的耐刮擦性。Zokaei 等发现纳米碳酸钙能有效提高均聚 PP 的耐刮擦性。Thridan-dapani 等和 Dibaei 等研究了 PP-黏土纳米复合材料在不同载荷下的刮擦行为。Orozco 等分别以改性碳纳米管和改性海泡石作为填料,采用 PP 接枝马来酸酐(PP-g-MA)作相容剂,制备出具有良好耐刮擦性的纳米复合材料。Shin 等以辛基三乙氧基硅烷(OTES)为相容剂,制备了氧化石墨烯(GO)/PP 纳米复合材料。GO 和 OTES 质量分数为 1.0% 时,复合材料硬度提高了 286%,杨氏模量增加了 127%,断裂韧性增强 117%,刮擦硬度提高了 189%。

03、共混

PP 与合适的组分共混可获得具有优良耐刮擦性的复合材料。Koch 等研究了聚乙烯(PE)对 PP/EPR 共混物耐刮擦性的影响,结果表明 PE 减少了划痕处材料的堆积,降低了划痕深度和划痕可见性。宋洁等制备了 PP/聚四氟乙烯/尼龙 6(PA6)复合材料,结果表明 PA6 对 PP 有明显的增刚增韧作用,复合材料表现出优异的耐刮擦性。Motamedi 等分别采用 PP-g-MA 和线性苯乙烯-乙烯/丙烯-苯乙烯三元嵌段共聚物接枝马来酸酐(SEBS-g-MA)作相容剂,增强 PP 与 PA6 的界面作用,构筑了一个三元热塑性共混体系。SEBS-g-MA 会使核-壳结构的 PA6 孤立粒子聚集起来,对材料的力学性能产生明显影响,进而影响材料的耐刮擦性。

除上述方法外,还可通过结晶调控和表面纹理等方法提 PP 的耐刮擦性。

转自——链塑网公众号

我司供应 CPE/BOPE 薄膜用——超透超低雾度防粘连剂 SILTON JC 硅酸铝盐系列

依据广告法,可能是目前最好的选择

技术咨询:张凯,13825504923

出货事宜:程明,13825501180