流延薄膜生产常见问题及解决方法

发布时间:2024-12-18

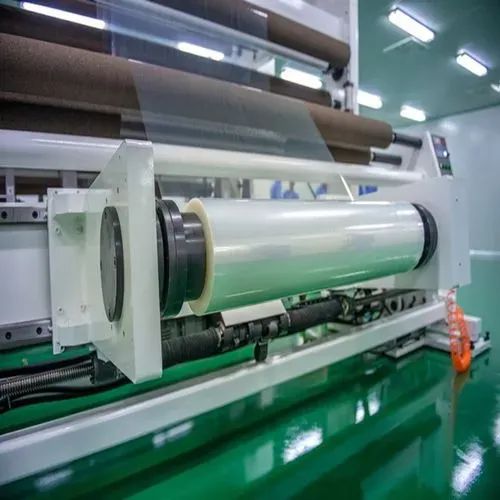

流延工艺是一种较常见的薄膜生产工艺。该工艺生产的薄膜具有无拉伸、非定向的特点,常用于复合基材膜以及缠绕膜应用。

一般情况下,流延膜均指聚烯烃流延膜,具体有分为流延聚丙烯薄膜(CPP)和流延聚乙烯薄膜(CPE)等。

CPP 是以熔体流动速率为 5-12 的共聚或均聚 PP 为原料制造,其特点是透明度高,平整度好、刚性好、防潮,耐油,耐较高温度,滑爽性好,这些特点决定了它广泛用于耐蒸煮复合袋的内层基材及真空镀铝薄膜基材。

CPE 是以熔体指数为 2 左右的 PE 为原料生产,其特点是柔软、平整度高、防潮性好、透明度较好,热封性能优异,广泛用于制作复合膜内层基材等。

本文就聚烯烃流延膜生产中的一些常见产品质量问题和生产操作问题做一些简单分析和探讨,并提出相应的解决措施。

1、薄膜横向厚度不均匀

薄膜横向厚度不均匀的根本原因是模口的出料量不均匀。

具体的影响因素及一些解决方法如下:

①模唇间隙调节不当,需局部调整或全部重新调整;

②模头横向温度分布不均,需检查加热器是否有故障;

③模腔中有杂物,从而引起物流紊乱,出料不均,每年需定期清理数次;

④熔体压力过高或波动太大,这样会造成挤出不稳,影响厚度的均匀性,可通过调节温度,挤出速度及调整原料等改善;

⑤气刀位置、方向不恰当或者出风不均匀,造成冷却不均匀以致厚度不均匀;

⑥回料加入过多或加入不均匀,一般加入回料量应少于 15-20 %,并要均匀加入。

2、薄膜晶点多

晶点是由于原料中少量过高分子量的树脂没能塑化造成的。在设备上可加静态混合器及其他提高剪切和熔体压力的方法。

以下情况均易产生晶点:

①机筒温度不够或过高,温度低,原料不能完全塑化;温度过高,熔压小,剪切力小,对聚烯烃塑料塑化反而不利;

②熔体压力小,以至剪切程度小,塑化不良,可适当增加滤网层数和目数;

③挤出速度慢,剪切不够;

④所用原料较差,要选用合适牌号的原料,还要注意是否混有差异较大的料。

3、膜卷有暴筋

膜卷有暴筋,根本原因在于厚薄不均,哪怕很微小,经过累计也可能造成较明显的暴筋,影响外观和使用。

可以从下方面分析解决;

①薄膜厚薄不均,找出影响因素,精心调整;

②卷绕张力太大,膜卷太紧;

③熔体压力不稳定造成厚薄不均;

④气刀位置、方向不当或出风口不均,造成厚薄不均;

⑤膜放置后收缩率大,需从原料生产工艺,膜卷存放方面加以调整。

4、薄膜透明度差

聚烯烃为结晶性高聚物,改善透明度的关键是减低结晶度及使球晶细小,主要的影响因素是树脂原料。流延膜生产工艺的调节只能在一定程度上改善薄膜的透明度。

措施如下:

①降低急冷辊温度,使熔膜骤冷效果更好;

②缩短模口与激冷辊间的距离,降低结晶;

③挤出速度放慢些使熔膜在急冷辊上充分冷却。

5、膜表面白色斑点多

斑点主要是原料中的添加剂,低分子量树脂及粉尘等,在加工凝结在急冷辊上,累计一定数量后被膜不断带走从而在膜上形成斑点,生产较厚(≧ 0.06 mm)的膜时,很易产生。由于是树脂中的析出物造成的,所以不能从根本上消除。

工艺上主要的调节办法为:

①选用析出物较少的树脂牌号;

②生产一定时间后停机擦洗急冷辊;

③把急冷辊温度略升高,使析出物较难凝结在辊筒上而被膜逐渐带走,使之不造成明显的白班;

④每生产几卷膜后把气刀压力放最大,清洁辊压力放大,用一段紧贴辊上的膜把凝结的析出物带走,再去掉这一段膜,白斑可大为缓解,还避免了频繁停车;

⑤生产开始时气刀压力放得较大,使析出物一出现就逐渐被带走,以后再逐渐减小气刀压力,直到擦洗辊筒;

⑥急冷辊冷却不均匀,需用无腐蚀性的除垢剂清除内部水垢;

⑦清洁辊压力偏小。

6、薄膜滑爽性差

滑爽性是薄膜实际使用中的重要要求,树脂中一般均添加滑爽剂以保证其良好。

但生产中也会出现爽滑性不好的问题,可以从以下方面分析:

①原料结晶度低,如一些共聚物;

②加工温度及冷却温度偏高,膜粘性增加;

③原料中的添加剂析出多,造成膜间粘贴太紧;

④模头到急冷辊间的距离偏大;

⑤挤出牵引速度快,以至冷却不充分并产生摩擦热。

7、熔体压力波动大

熔体压力的波动直接影响到薄膜的厚薄均匀度。

以下一些情况均易造成熔体压力波动大:

①所用原料分子量,分子量分布不适合;

②回料加入过多或者加入不均;

③主机转速偏高、熔体压力高、熔融料在流道中发生滑移造成熔体压力升高、降低,再升高,再降低的波动;

④加料口堵塞或进料处温度过高,可导致熔体压力下降。

8、卷绕时跑卷

卷绕时的跑卷会造成很大的浪费和损失,要尽量避免。

下述情况均易造成跑卷:

①环境温度太高,这样会使 CPE 更加柔软,刚性小,极易滑出,造成跑卷;

②卷绕张力太小,模卷太松;

③卷绕张力、接触张力不稳定或不匹配,可检查其控制测量的电子元器件;

④膜静电太大,排斥作用大。

9、膜卷端面不齐

膜卷端面不齐,包装运输中易损伤膜,对使用也带来影响。

生产中出现膜卷端面不齐时可从以下方面分析解决:

①卷绕张力偏小,膜卷松;

②卷绕张力、接触张力不稳定,有波动;

③纸芯不够紧;

④香蕉展平辊调节不当;

⑤电晕处理电流强度偏小,因电击后的膜面具有一定的粘性。

10、薄膜横向强度小

虽然流延薄膜拉伸比小,大分子取向度小,但纵向有一定的牵伸而产生定向,特别生产较薄的膜(≧ 0.030 mm)时,横向强度易偏小。

主要由下述因素造成:

①挤出速度,牵引速度太快以致取向大;

②模唇间隙过大,挤出的厚膜靠牵引拉薄,滑造成取向大,间隙应小于 20 倍膜厚;

③冷却温度太低。

11、薄膜有条纹

A、如果是人字形纹,原因有:

①气刀压力太高;

②急冷辊冷却不均匀,需清除内部水垢。

B、如是直条纹,原因有:

①模唇有损伤,需修补;

②模口有杂质,需要铜刀清除。

12、薄膜皱折

膜出现皱折主要是以下原因造成:

①张力偏小,膜过松,牵引过程中被挤压发皱;

②张力太大把膜拉皱;

③平衡辊幅度太大,引起走膜斜向,易压皱;

④膜横向厚薄均匀度差。

13、薄膜收缩大

由于薄膜的结晶、冷却、内应力等因素,使存放的膜具有一定的收缩。

如收缩率大,可从以下方面分析原因:

①原料的熔体指数偏大;

②原料的密度偏高、结晶度高;

③加工时温度偏高,卷绕张力偏大;

④冷却温度偏高,骤冷效果差;

⑤存放环境气温高,分子链运动大,回缩增大。

转自——天下软包装行业服务号

我司供应 CPE/BOPE 薄膜用——超透超低雾度防粘连剂 SILTON JC 硅酸铝盐系列

依据广告法,可能是目前最好的选择

技术咨询:张凯,13825504923

出货事宜:程明,13825501180