改进水下切的“进刀”与“退刀”,从这里实现切粒系统的稳定生产

发布时间:2024-07-13

在挤出造粒过程中,进刀系统对机组的平稳运行的切刀与模板的受力以及配合起到关键作用。

我们一起来看看实际生产过程中,进刀液压油压力及退刀平衡系统液压油压力的二者关系,和改进之后的实用效果。

1、水下切粒机目前面临的问题

水下切粒单元主要由切粒室、切刀、刀盘、模板等部件组成,该单元是熔融树脂转化为成品颗粒的实现单元,是切粒是否成功的核心单元,直接影响着产品质量、废料量、生产成本、机组是否能够长周期平稳运行等,同时该单元的故障形式较多,原因有时极为复杂,也是机组故障频率最高的单元,可以说,水下切粒单元平稳运行,是挤出造粒机组长周期平稳运行的决定因素。

切刀与模板配合切粒的原理又称为“剪刀原理”,即高速旋转的切刀与固定不动的模板出料孔之间相互剪切运动,将从模孔挤出的树脂物料切断。

切断后的物料在冷水中翻滚冷却固化为圆形颗粒,由颗粒冷却水带出切粒室,完成切粒工作。因此,当切刀与模板在完成“剪切”工作时,如果受力不均匀,则会造成贴合不当,容易形成切刀与模板间隙异常,进而导致不合格粒料产生,如拉丝料、拖尾料、串料、蛇皮料等。严重时还会因异常切粒造成机组物料“缠刀”故障,甚至发生“灌肠”(即熔融物料未经切粒充满上下游输送管线,冷却固化后堵塞切粒输送管线)事故。

一旦机组出现缠刀等异常故障,机组的处理难度增大,有时需要几天时间才能彻底清理疏通粒料输送管线,有时还会因更换模板、切刀等造成机组损工时间延长,进一步产生生产波动,影响装置产量等诸多后果。另一方面,在长期的异常受力下,切刀和模板的磨损也会加剧,严重影响切刀及模板的使用寿命。

2、退刀平衡液压油系统原理

挤出造粒机组在正常工作时,切刀与模板间受力复杂,且多为变力,如熔融状态的树脂物料从模板模孔挤出时对切刀的正压力会随生产负荷的增加而升高,同时会随树脂物料的粘度系数增大而增大,而粘度系数又与螺杆转速,螺杆外形,树脂物料温度,树脂物料熔融指数相关,而实际生产过程中,会经常发生改变的只有树脂物料温度、树脂物料熔融指数、及生产负荷,故当这3个参数发生改变时,筒体挤压段的模板出料压力会随之改变,而进刀系统设定的进刀油压为固定值,只能对切刀正常磨损进行有限补偿,对于出料压力增大时,往往会出现退刀现象,此时就会有大量不合格品产出,严重时还会造成切刀缠刀。

为解决上述问题,必须对切粒机进刀轴引入一个新的平衡力,能够瞬时有效的对切刀进刀或退刀进行受力计算并补偿,另一方面能够根据不同工况下切刀的受力情况平衡进刀系统的推进力,使切刀对模板始终保持微正压的工作状态,既能够改善产品质量,又可以降低易损件的损耗,同时还可以起到减少机组故障停机次数的作用。

通过对进刀器受力分析,为保证切刀受力均衡,必须是在切刀进刀系统中增加一个反向作用力,该力由额外增加退刀器实现。

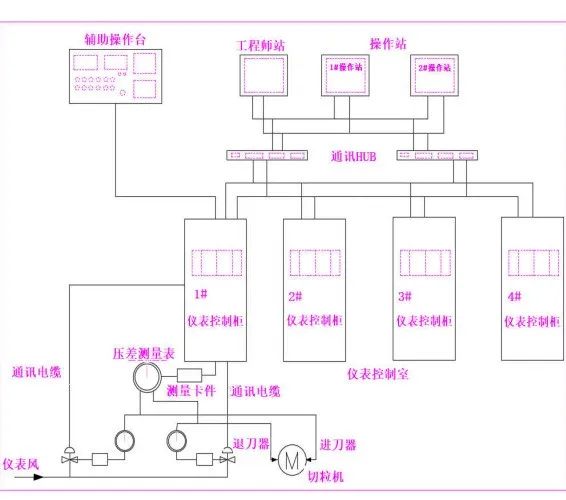

图 1 改进后的水下切粒单元控制系统图

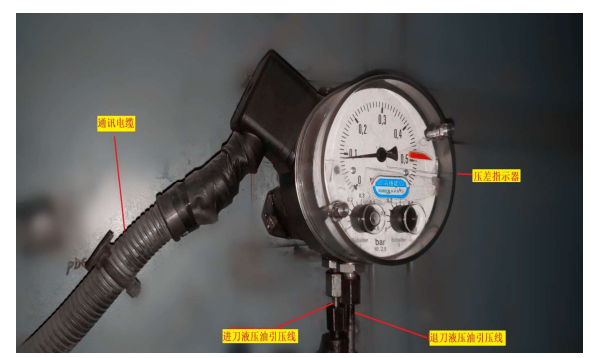

从图 1 可以看出,该平衡系统实现的主要思路为:当仪表风经过减压阀减压后同时供给进刀器液压油缸和退刀器液压油缸,当进刀器推动进刀轴向模板进刀到一定距离时,进刀轴千分表达到一定数值恒定,此时切刀已贴向模板,调节退刀器液压油压力为预设值,确保进刀轴轴向多余的进刀推力被抵消,进刀轴上高速旋转的切刀处于微正压的工作状态贴近模板切粒。其进刀器与退刀器的压差、进刀器与退刀器的液压油压力信号经过通讯电缆传递给机组仪表控制柜的相关卡件,并经过处理后与报警及联锁信息一并远传至操作站。

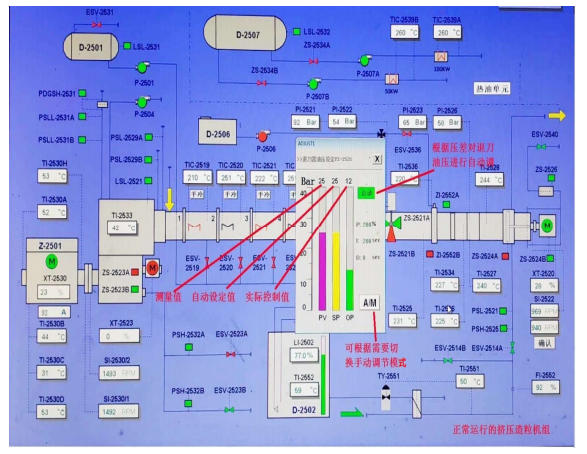

操作人员在操作站上可以直接观察各项参数,并根据实际情况对进刀轴实时调节。调节信号通过仪表控制柜对现场设备进行控制输出,并实时反馈,具体如图 2 所示。

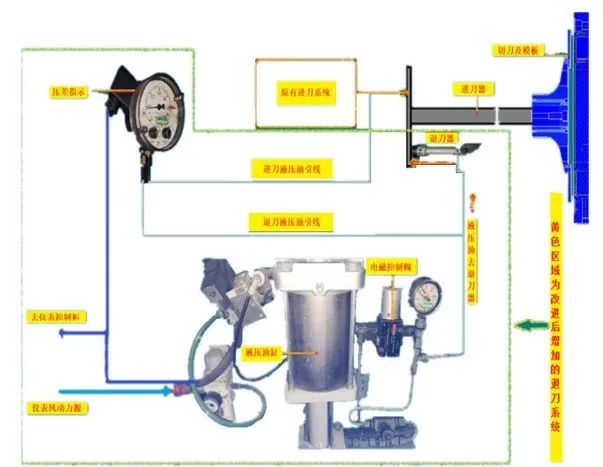

图 2 新增退刀平衡系统具体改进方案图

3、退刀平衡液压油系统现场改进

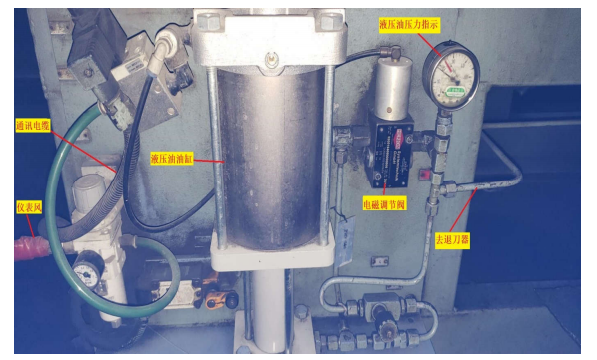

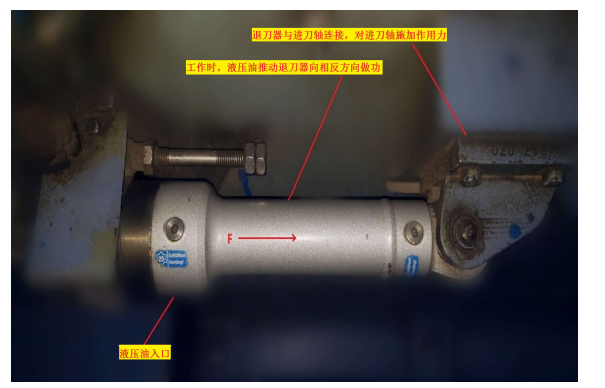

图 3 退刀液压油系统现场安装图

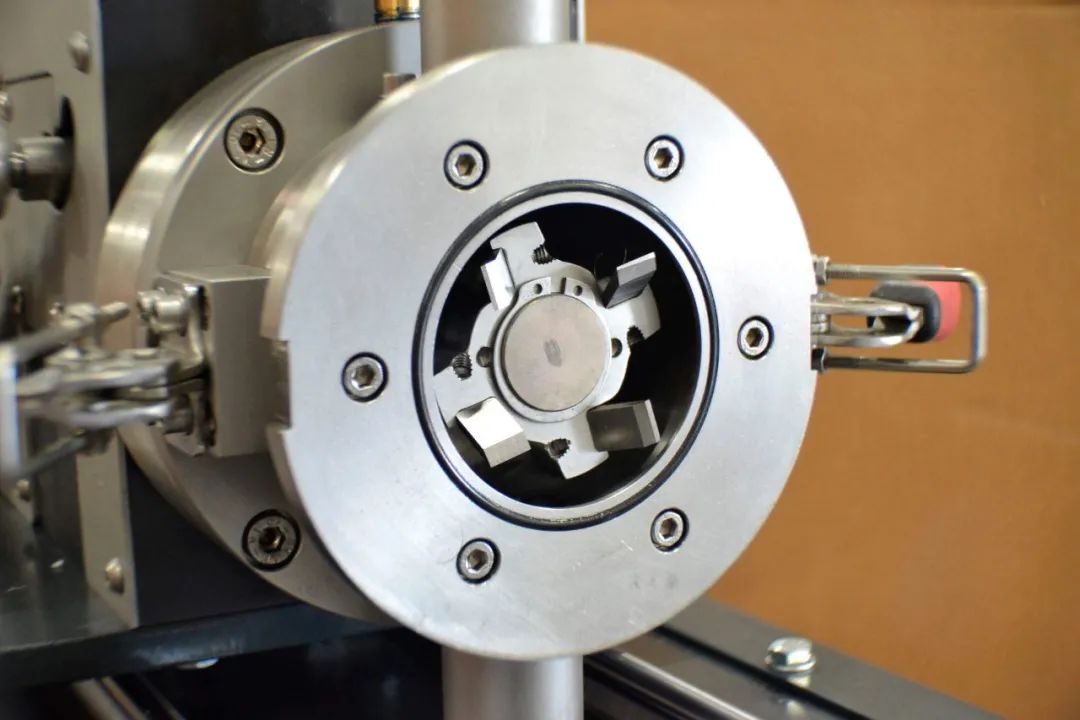

具体改进方法是在切粒机机体两侧固定安装两个退刀器,如图 4 所示。在机组下方安装如图3所示的退刀平衡系统,系统接入仪表风作为动力源,在进刀器液压油路与退刀器液压油油路之间增加一块带远传的压差指示器如图5所示。将进刀器液压油压力、退刀器液压油压力、压差等信号引入仪表控制柜,并在机组 H51Q-4RS 控制系统中组态下装,进刀器与退刀器通过气动控制阀进行控制,控制信号引入仪表控制柜,至此,所有设备安装完毕。

图4 退刀器现场安装图

图 5 SCHALTER 压差测量表现场安装图

4、退刀平衡系统油压自动调节实现

经过过滤减压后的约为 0.2 MPa 的仪表风气体输送给液压油气缸,通过阻尼调节器对液压油缸内的气压进行初始调节,此时仪表风空气推动液压油气缸活塞做功,将液压油输送给退刀器。输送给退刀器的液压油压力可从压力传感器读取输出值。如图 3 所示。

退刀器通过固定螺栓固定在切粒机机体支架上,当液压油进入退刀器时,压缩退刀器弹簧对进刀轴施加与进刀轴进刀方向相反的作用力,如图 4 所示。带远传信号的压差测量表一端从进刀器液压油路管线取点引压,另一端从退刀器液压油路管线取点引压,压差表可准确测量出两个引压点的压差值,并远传给控制系统,控制系统通过采集到的压差信号进行判断,当压差值过高或过低时可触发机组报警及联锁开关。

操作人员可从操作站获取压差值,并根据生产树脂的熔融指数、挤压段温度、以及生产负荷等及时调整进刀器及退刀器的刀油压设定值,确保机组进刀轴的压差指示为规定值。

具体操作方法为:当压差值增大时,证明树脂物料对进刀轴的压力降低,此时进刀轴对模板的压力增大,需同步升高退刀器液压油压力,用来平衡进刀轴压力,使压差降低至原压差数值,完成反向调节;当压差值降低时,说明树脂物料对进刀轴的反向作用力增大,此时需及时降低退刀器液压油压力,使压差值增大到原有数值,完成正向调节。当压差值突然增大或降低到联锁值时,还可以触发机组挤压段联锁停机,确保进刀轴不会因为退刀造成物料缠刀或切刀与模板因压力过大损坏。调节操作如图 6 所示。

图 6 改进后的退刀系统油压自动调节图

经过改进后的进刀系统大幅度降低了机组停机次数,提高了设备长周期平稳运行的能力;对改进前后的成品颗粒在线取样分析,其颗粒外观较之前明显改善。

转自——链塑网公众号

我司供应 CPE/BOPE 薄膜用——超透超低雾度防粘连剂 SILTON JC 硅酸铝盐系列

依据广告法,可能是目前最好的选择

技术咨询:张凯,13825504923

出货事宜:程明,13825501180