尺寸稳定性敢和金属混的塑料长成什么样?

发布时间:2024-05-23

都混过圈子吗?

周末爬山圈、寺庙祈福圈、爱吃辣饭圈、恐怖影视爱好圈...

爱好相近,三观相投,步调一致....总而言之,大家差不多才混得进去。

那么,塑料要想混进汽车界,融入金属\木质圈?需要具备什么条件?

打个比方,如果说,汽车配件属企业 500 强,金属\木质这些 985/211 选手进圈顺理成章,那么,对非双一流毕业的塑料选手,它的敲门砖是什么?

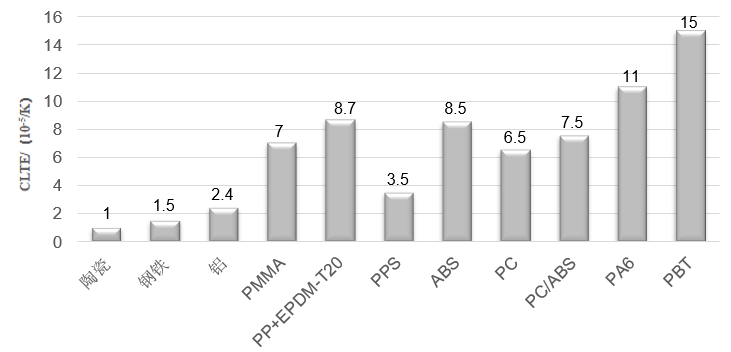

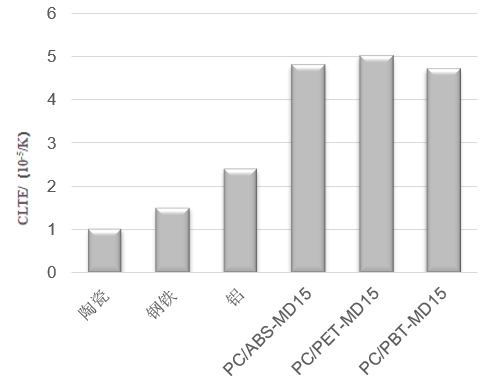

这题我会:差不多的 CLTE 值!

众所周知,汽车很多配件,常常会将金属+塑料、木质+塑料、金属+木质+塑料,两两搭配做成制件。

如果大家的 CLTE 值差别很大,热胀冷缩比例不一,就算一开始勉强将就,也是强扭的瓜。而一个合适的 CLTE 值,就可以让大家相处很愉快。

所以,今天就来,为大家盘点:

哪些塑料更适合混汽车配件圈?

不同 CLTE 值的改性塑料分别适用哪些场景?

以及,如何让塑料更好融入圈子的工艺指导...

关于以上问题,也为大家请来了专业的材料攻城狮和技服攻城狮,答疑解惑,各位客官请参考!

基材 PK :

主流基材中,谁更适合混汽车配件圈?

提问:

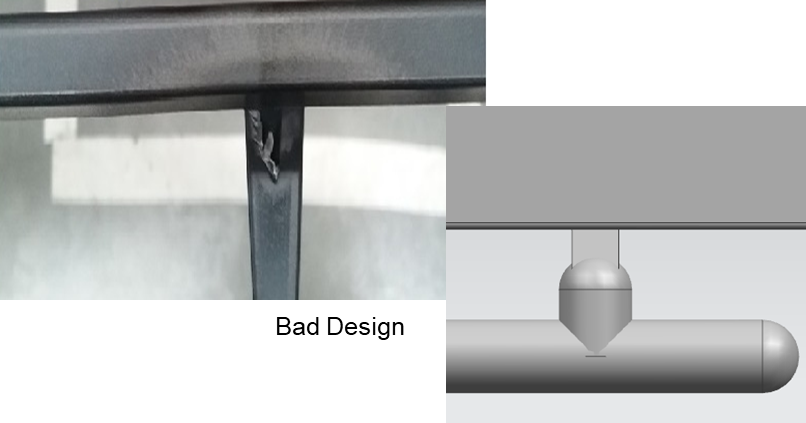

将 CLTE 值不合适的塑料,强行入(汽车配件)金属\木质圈,会有什么后果?

举个例子:

假设材质为 PC/ABS 的扰流板长度为 1000 mm,当冬夏/早晚车身温度变化超过 50 ℃ 时,其理论 CLTE 值(尺寸变化率)达到 ΔL = 7.5 mm,而金属的 CLTE 一般在 1.5—2.4 左右。

所以,CLTE 值差别较大的车身塑料和钣金,在温差较大时,会出现什么问题?

请看:

总结:

废件多,零件变形甚至开裂,成本浪费大;

投诉多,尺寸变化导致异响风险;

落地难,设计时的零间隙,使用后却出现较大间隙/面差;

总而言之,无数失败案例都在证明,强扭的瓜,不仅不甜,还很费钱。

那么,哪些基材的 CLTE 值更接近金属..呢?

这么看,好像有戏。

PPS 凭借优异的低 CLTE 值,突出了重围。

那么,PPS 能否很好地混汽车配件圈呢?

不见得!

懂行的人都知道,PPS 虽然特别适合与金属做嵌件注塑,但韧性太差,缺口冲击 ≤ 3(一般都要进行矿粉+玻纤填充才能保障基本性能);且,价格又太高,堪称低膨胀系数里面的“爱马仕”产品。

所以,虽然 PPS 能与金属处成闺蜜,但易碎的爱马仕,显然不适合混要求较高的汽车配件圈。

而,其他材料,咋一看,好像差别都很大。

但,也有规律:

塑料的 CLTE 值较无机材料(金属..)高得多;

结晶性材料(PA、PP、PBT)的 CLTE 一般较无定形态材料(PC、PC/ABS、ABS)高;

无定形材料一般耐热越高,CLTE 越低,尺寸越稳定。

结论就是:

无定形态材料比结晶性材料更适合‘混圈’,尤其是高耐热的无定形材料。

所以,恭喜这一轮的胜出者:高耐热的无定形材料-PC。

然而,我们的希望之星 PC 料,CLTE 值高达 6.5,远超金属..,这样的尺寸稳定性,显然还不够看!

那么,怎么办?

不急,要想实现高尺寸稳定性制件,一般有两种实现路径:结构和材料。

一方面,从结构上,去减弱因制件尺寸大而导致整体变形量较大的问题;

另一方面,就是从材料角度,选择添加玻纤,或者矿粉填充,来获得低 CLTE 材料。

但加玻纤,带来的这两大致命 BUG(翘曲变形;浮纤问题,无法喷漆),无疑会增加更多废件成本,一般‘家庭’难以承受。

而矿物填充料,优势明显,虽然韧性下降,但还可满足汽车基本冲击要求;加工窗口窄也可通过模具设计和工艺调整来解决。

所以,这道题有解!!!

那就是:

将全村的希望 PC 料,进行矿粉填充等改性手段,处理成低 CLTE 材料即可。

选材指导 :

不同 CLTE 值基料的适用场景,分别有?

在我们判断,PC 料能否不负众望之前,先给大家提个问题:

是不是将塑料的 CLTE 值,改得越低越好呢?

答案,并不是。

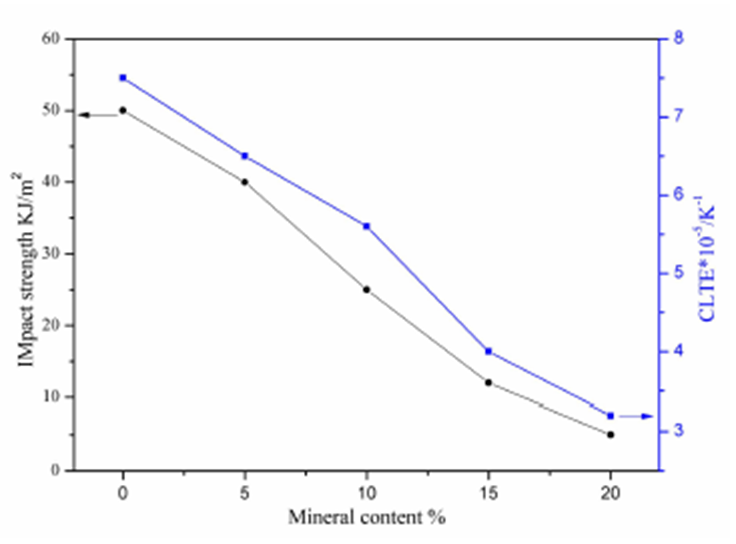

因为,我们发现,矿物填充越多,CLTE 值越低的同时,会带来其他弊端,比如韧性下降等问题。

所以,为了混圈子,过度填充,只会把自己打造成一个“中看不中用”的绣花枕头。

尤其,汽车行业,很多大的、细长型的、尺寸精度要求高的一体化制件,不仅需要高尺寸稳定性,还需要满足一定的机械性能、以及加工性..

所以,以此为前提,我们在 PC 的基础上进行基材共混、矿物填充等改性,就得到了这两款低 CLTE 料:PC/ABS-MD 和 PC/聚酯-MD。

接下来,就以改性技术专家企锦湖日丽的改性成果为例,看看这两款低 CLTE 料,实力如何?

第一款低 CLTE 料:PC/ABS-MD

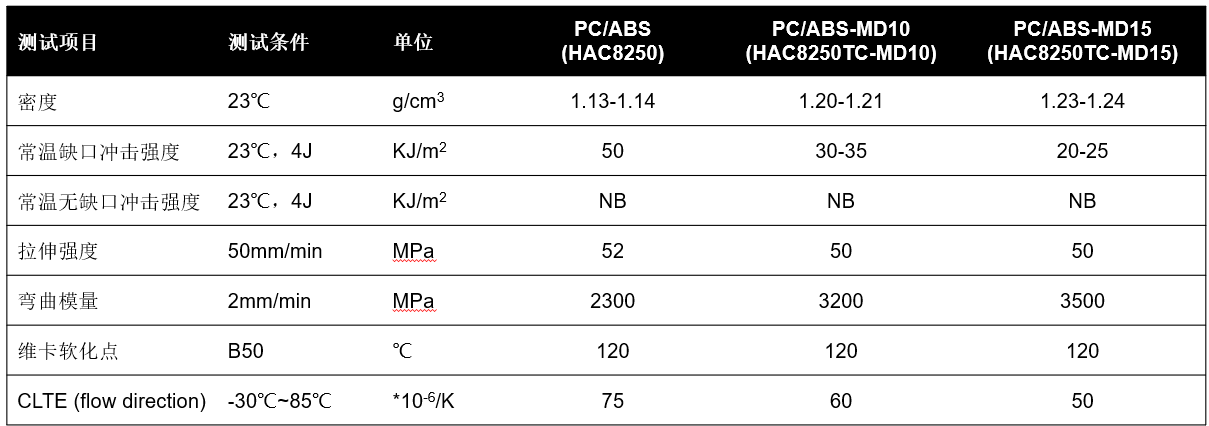

废话不多说,直接看,不同矿物含量PC/ABS料的物性表:

可以发现:

▶PC/ABS-MD15:CLTE 最低,但密度增加了的同时,还损失了一部分缺口冲击力(仍满足汽车基本冲击需求)。

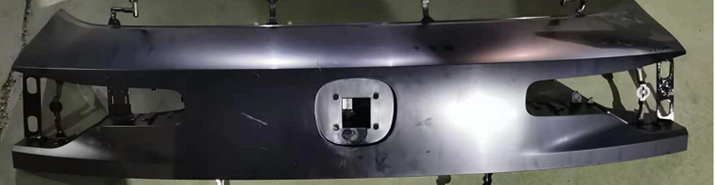

所以,在汽车项目中,PC/ABS-MD15 一般承担这类角色:避开直接冲撞部位,但对尺寸稳定性要求较高的长制件。

譬如:

车内顶灯装饰罩及封板等多个制件

长度 1.2 m 尾门饰板

近2m的行李支架

而 PC/ABS-MD10,则更多被应用在韧性要求更高的场景。

譬如:

天窗饰圈及饰板平台件用料

多联屏支架,平台件材料

尤其,随着双联屏甚至多联屏趋势的来临,可以用来应付单屏框架的普通 PC/ABS ,开始变得不够用了。

这都是客户花钱砸出来的经验:

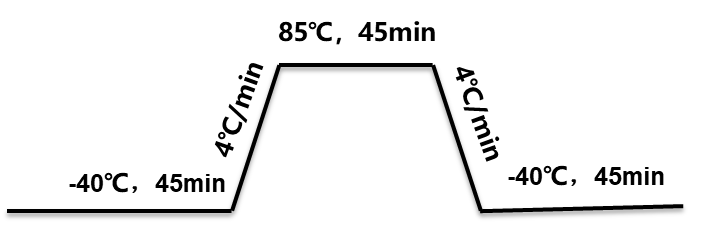

将普通 PC/ABS 应用于双联屏,在冷热循环实验时,常出现框架开裂或显示屏被挤碎...等情况。

所以,简直就是多联屏的救星 PC/ABS-MD10,功不可没:

▪ 外观好,可喷漆性较好;

▪ 韧性好,显示屏框架结构背后有许多卡扣;

▪ 刚性好,部分屏幕支架为中空结构;

▪ 还能顺利通过1524h的冷热循环试验不开裂。

综上:

PC/ABS-MD,这款低 CLTE 料,外观好,韧性好,刚性还可根据填充量定制,还能顺便解决开模收缩率低导致的尺寸问题。有点哇塞!

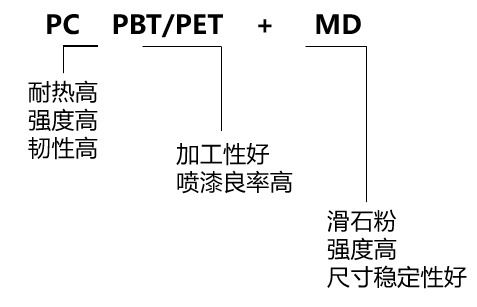

第二款低 CLTE 料:PC/聚酯-MD

再来看看,PC/聚酯-MD 又有何过人之处?

我们发现,PC/聚酯-MD 综合了几者优势的同时,也出现了不少问题:

因,PC 流动性差,遇碱易降解,而滑石粉(Talc)呈碱性(PH=8-10),且PC与聚酯(PBT/PET)容易发生酯交换,出现挤出反应难受控等问题...

所以,在 PC/聚酯体系天然的不稳定性前提下,还想要得到一款高性能的 PC/聚酯-MD,就得对用料配比及工艺提出更高的要求。

那么,市面上,是否有成功案例?

当然有的,

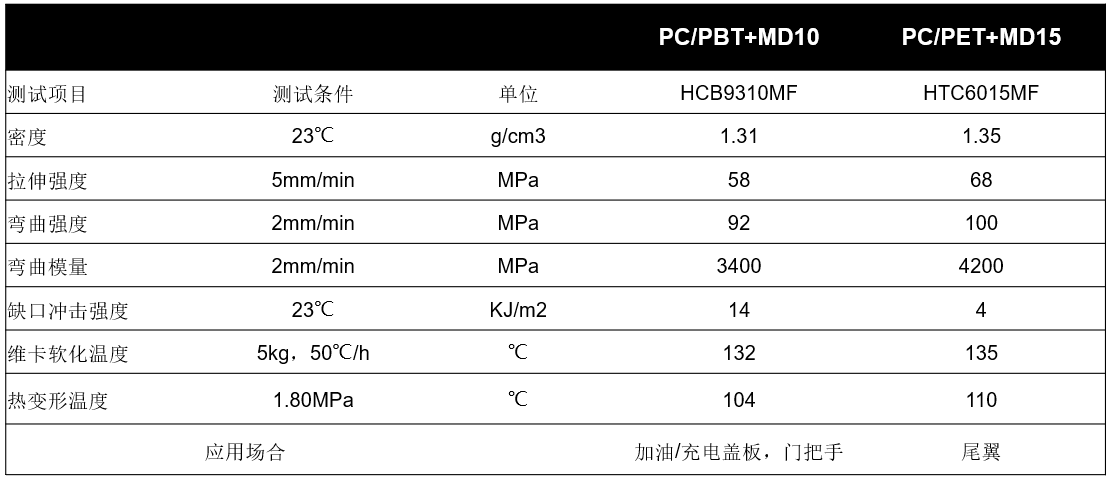

参考锦湖日丽家的 PC/聚酯-MD,性能如下:

可以看到:

较 PC/ABS-MD 而言,PC/聚酯-MD 在刚性、耐热性上更有优势。

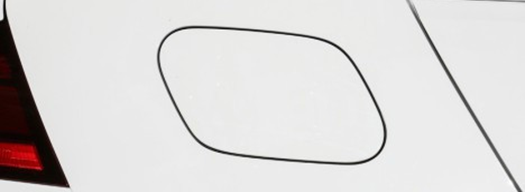

▶PC/PBT+MD10,更抗冲击,适用场景有:加油/充电盖板、门把手等。

加油/充电盖板

门把手

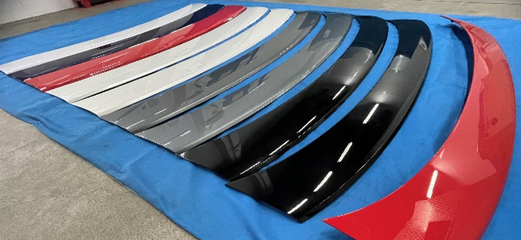

▶PC/PET+MD15,韧性刚性胜出一筹,更不易变形,更适用于汽车尾翼、顶装激光雷达罩盖等场景。

升降尾翼

雷达罩盖

可能有人会有疑问,CLTE 值相差不大的这几种料,究竟怎么选?

不着急,已经帮各位打听过了:

在成本上,由于 PC/聚酯体系的不稳定性,所以配方设计过程中的成本,相比 PC/ABS+MD 更高些。

在性能上,PC/聚酯+MD 体系由于聚酯的存在,相比于 PC/ABS+MD 而言,尺寸稳定性更高、喷漆良率更优,且更适合薄壁化设计(同等份数矿物填充,模量更高),中高端配置的车型应用较多。

在加工性上,PC/ABS+MD 颇具优势,但是掌握科学配方及工艺的 PC/聚酯+MD 也不逞多让。

当然,如果以上低 CLTE 料还不够用,还可根据需求开发定制,惊不惊喜。

工艺指导 :

塑料混圈的最佳加工姿势,新鲜出炉!

最后,最困扰大家的,矿粉填充 PC 合金料的注塑缺陷问题(析出、银丝、料花...),也有解决方案奉上。

缺陷的具体原因及加工指导,还有大尺寸制件浇口注意事项,都给各位客官备好了,请放心取用:

产生缺陷原因

① 矿粉对 PC 的降解

矿物 PH > 8,碱性矿粉对 PC 有较强的的降解,容易产生银丝。

② 相容性差

无机矿物和 PC 合金树脂在高剪切下容易发生分离,产生放射状析出。

③ 酯交换会影响热稳定性

PC 和 PET/PBT 挤出过程中容易发生酯交换反应,难以受控,容易降解产生料花。

加工指导建议

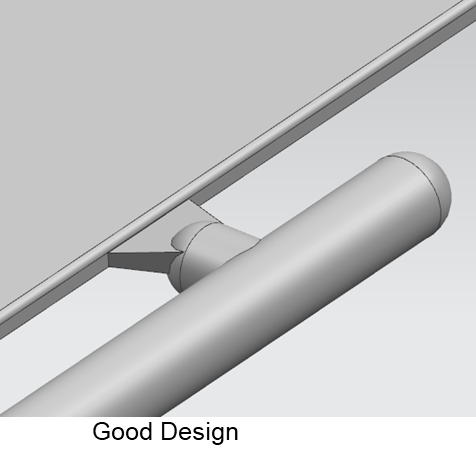

① 模具设计时尽量选择利于充填的侧(方形)浇口,浇口厚度 L ≥ 0.7d(制件厚度),多个浇口要保证流长最小,尽量避免直冲式点浇口设计;

② 矿物与高分子材料的流动性差异,建议浇口处低速成型填充,减少剪切,以避免蛇形纹及矿物析出,成型时尽量采用高模温(≥ 80 ℃)利于矿物的浸润.

③ 酯类物质对水分敏感,因此注塑前需要充分的干燥,有条件可以上除湿干燥机,正常烘料 100-110 ℃ 干燥 6h 以上,控制水分含量在 0.03 % 以内;

④ 在高温下材料极易发生酯交换反应,影响热稳定性及表面,需选择合适吨位机台(建议充填所需胶量占最大熔胶量 30-60 %),也可通过熔胶延迟缩短材料在炮筒中的热滞留时间(滞留时间 < 2 min),做到冷却和熔胶完成同步结束,连续成型;

⑤ 所选机台及模具必须要适配,切勿出现“大马拉小车—大机台小模具”的情况,否则注塑的零件极易产生料花,更不宜在炮筒中过久热停留。

大尺寸浇口注意事项

大尺寸制件侧浇口需注意,

侧浇口设计利于 PC 合金+矿物的充填,降低近浇口剪切,避免银丝及矿物析出,但在浇口设计时应适当增加进胶面积,可设计成扇形或锥形侧浇口,浇口厚度保证 ≥ 0.7 d(制件厚度),厚度过薄虽然便于浇口的修剪,但需要很高的充填速度及压力,会使矿物和树脂基体产生分离,不利于外观表现,会出现近浇口矿物析出明显的缺陷。

...篇幅有限,感兴趣的请私信或留言。

转自——塑料与选材公众号

我司供应 CPE/BOPE 薄膜用——超透超低雾度防粘连剂 SILTON JC 硅酸铝盐系列

依据广告法,可能是目前最好的选择

技术咨询:张凯,13825504923

出货事宜:程明,13825501180