汽车材料 | 典型聚合物阻燃剂机理大全(下)

发布时间:2023-09-14

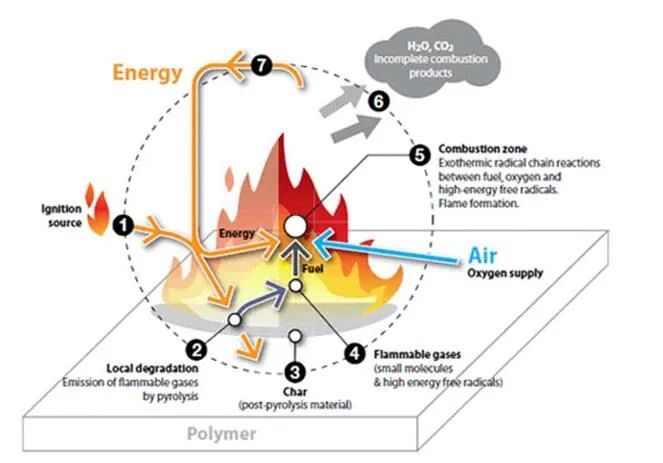

汽车内外饰件广泛使用塑料聚合物,其多数部件在高温、高压等恶劣环境下工作,塑料的阻燃改性是车用聚合物的基本要求。添加阻燃剂是聚合物阻燃改性的基本手段,而聚合物的阻燃剂的机理是什么?

阻燃剂是能够阻止塑料引燃或抑制火焰传播的助剂。根据其使用方法可分为添加型和反应型两类。按照化学结构,阻燃剂又可分为无机和有机两类。各类阻燃剂的阻燃机理,对于如今的阻燃工程师们可以说是必备和必背的。今天,我们就来为大家总结介绍下几种常见典型阻燃剂的阻燃机理。

一、卤系阻燃剂阻燃机理

含卤阻燃剂与含磷阻燃剂配合使用能产生显著的协同效应。对于卤-磷阻燃协同效应,人们提出卤-磷配合使用能互相促进分解,并形成比单独使用具有更强阻燃效果的卤-磷化合物及其转化物 PBr3、PBr· 、POBr3 等。用裂解气相色谱、差热分析、差示扫描量热分析、氧指数测定、阻燃剂程序升温观察等方法对卤一磷协同效应进行的研究表明,卤-磷配合使用时阻燃剂的分解温度比单独使用时略低,且分解非常剧烈,燃烧区的氯磷化合物及其水解产物形成的烟气云团能较长时间逗留在燃烧区,形成强大的气相隔离层。

关于磷-氮相互作用机理研究得不够完善,一般认为用氮化物(如尿、氰胺、胍、双氰胺、羟甲基三聚氰胺等)能促进磷酸与纤维素的磷酰化反应。形成的磷酸胺更易于纤维素发生成酯反应,这种酯的热稳定性较磷酸酯的热稳定性好。磷-氮阻燃体系能促使糖类在较低温度下分解形成焦炭和水,并增加焦炭残留物生产量,从而提高阻燃效果。磷化物和氮化物在高温下形成膨胀性焦炭层,它起着隔热阻氧保护层的作用,含氮化合物起着发泡剂和焦炭增强剂的作用。基本元素分析得知,残留物中含氮、磷、氧三种元素,它们在火焰温度下形成热稳定性的无定形物,犹如玻璃体,作为纤维素的一个绝热保护层。

三氧化二锑不能单独作为阻燃剂(含卤聚合物除外),但与卤类阻燃剂并用则有很大的协同增强效应。这是因为三氧化二锑在卤化物存在的情况下,燃烧时所生成的 SbCl3,SbBr3 等卤化锑的相对密度很大,覆盖在聚合物表面起覆盖效应,并且在气态时也有捕捉自由基的作用。例如,三氧化二锑与氯类阻燃剂并用时,由于氯化物受热而分解出氯化氢,氯化氢和三氧化二锑反应生成三氯化锑和氯氧化锑,氯氧化锑受热分解继续生成三氯化锑。

水合硼酸锌与卤系阻燃剂配合使用具有良好的协同效应。在燃烧条件下,它们及其裂解产物之间通过相互作用,几乎能使所有阻燃元素都能发挥阻燃作用。水合硼酸锌与卤系阻燃剂反应生成二卤化锌和三卤化硼,它们能在气相中捕获 HO· 、 H· ,在固相中形成玻璃状隔离层,隔热,隔氧,生成的水稀释燃烧区的氧并带走反应热,因此能发挥较大的阻燃作用。

二、膨胀型阻燃体系阻燃机理

膨胀型阻燃剂主要由三部分组成:炭化剂(炭源)、炭化催化剂(酸源)、膨胀剂(气源)。炭化剂为膨胀多孔炭层的炭源,一般是含碳丰富的多官能团(如—OH)物质,季戊四醇(PER)及其二缩醇、三缩醇是常用的炭化剂。炭化催化剂一般是可在加热条件下释放无机酸的化合物。无机酸要求沸点高,而氧化性不太强。聚磷酸铵(APP)为常用的炭化催化剂。膨胀剂为受热放出惰性气体的化合物,一般是铵类和酰胺类物质,如尿素、密胺、双氰胺及其衍生物。

1、各组分的选择准则如下:

A、酸源:为了具有实用性,酸源必须能够使含碳多元醇脱水。在火灾发生前,我们不希望脱水反应发生,所以常用的酸源都是盐或酯。酸源释放酸必须在较低的温度进行,尤其应低于多元醇的分解温度。如果有机部分有助于成炭,使用有机磷化物效果更好。

B、炭源:炭源的有效性与碳含量及活性羟基的数量有关。炭源应在其本身或基体分解前的较低温度下与催化剂反应。

C、气源:发泡剂必须在适当的温度分解,并释放出大量气体。发泡应在熔化后、固化前发生。适当的温度与体系有关。对于特定的膨胀阻燃聚合物体系,有时并不需要 3 个组分同时存在,有时聚合物本身可以充当其中的某一元素。使用以上准则可预测大多数体系的有效性。

膨胀型阻燃剂受热时,炭化剂在炭化催化剂作用下脱水成炭,碳化物在膨胀剂分解的气体作用下形成蓬松有孔封闭结构的炭层。一旦形成,其本身不燃,且可削弱聚合物与热源间的热传导,并阻止气体扩散。一旦燃烧得不到足够的燃料和氧气,燃烧的聚合物便会自熄。

2、此炭层经历以下几步形成:

A、在较低温度下由酸源放出能酯化多元醇和可作为脱水剂的无机酸。

B、在稍高于释放酸的温度下,发生酯化反应,而体系中的胺则可作为酯化的催化剂。

C、体系在酯化前或酯化过程中熔化。

D、反应产生的水蒸汽和由气源产生的不燃性气体使熔融体系膨胀发泡。

E、反应接近完成时,体系胶化和固化,最后形成多孔泡沫炭层。

在上面论述的基础上,看上去似乎任何含有这几种官能团的化合物都能发泡,只是发泡的程度不同,其实这是错误的。为了发泡,各步反应必须几乎同时发生,但又必须按严格的顺序进行。膨胀型阻燃剂也可能具有气相阻燃作用,因为磷-氮-碳体系遇热可能产生 NO 及 NH3,而它们也能使自由基结合而导致燃烧链反应终止。

膨胀型阻燃体系主要成分可分为酸源、炭源、气源三个部分。酸源一般为无机酸或加热至 100-250 ℃ 时生成无机酸的化合物,如磷酸、硫酸、硼酸、各种磷酸铵盐、磷酸酯和硼酸盐等;碳源(成炭剂)是形成泡沫炭化层的基础,一般为富碳的多羟基化合物,如淀粉、季戊四醇和它的二聚物、三聚物以及含有轻基的有机树脂等;气源(发泡源)多为胺或酰胺类化合物,如三聚氰胺、双氰胺、聚磷酸胺等。

膨胀体系成炭的结构复杂,影响因素众多。聚合物主体的化学结构和物理特性、膨胀阻燃剂的组成、燃烧和裂解时的条件(如温度和氧含量)、交联的反应速率等等诸多因素都会对膨胀成炭的结构产生影响。而膨胀炭层的热保护效应不仅取决于焦炭产量、炭层高度、炭层结构、保护炭层的热稳定性,也取决于炭层的化学结构,尤其是环状结构的出现增加了热稳定性,此外还有化学键的强度以及交联键的数量。

气源膨胀型阻燃体系阻燃机理普遍认为是凝聚相阻燃,首先聚磷酸胺受热分解,生成具有强脱水作用的磷酸和焦磷酸,使季戊四醇酯化,进而脱水炭化,反应形成的水蒸汽及三聚氰胺分解的氨气使炭层膨胀,最终形成一层多微孔的炭层,从而隔绝空气和热传导,保护聚合物主体,达到阻燃目的。

膨胀型阻燃剂添加到聚合物材料中,必须具备以下性质:热稳定性好,能经受聚合物加工过程中 200 ℃ 以上的高温;由于热降解要释放出大量挥发性物质,并形成残渣,因而该过程不应对膨胀发泡过程产生不良影响;该类阻燃剂系均匀分布在聚合物中,在材料燃烧时能形成一层完全覆盖在材料表面的膨胀炭质;阻燃剂必须与被阻燃高聚物有良好的相容性,不能与高聚物和添加剂发生不良作用,不能过多恶化材料的物理、机械性能。膨胀型阻燃剂优于一般的阻燃剂之处在于无卤、无氧化锑:低烟、少毒、无腐蚀性气体;膨胀阻燃剂生成的炭层可以吸附熔融着火的聚合物,防止其滴落传播火灾。

三、铵盐的阻燃机理

铵盐的热稳定性较差,受热时释放出氨气,如 (NH4)2SO4,其分解过程如下:

(NH4)2SO4 → NH4HSO4

NH4HSO4 → H2SO4 + NH3↑

释放出的氨气为难燃性气体,它稀释了空气中氧;形成的 H2SO4 起着脱水炭化催化剂的作用。通常认为后一种作用是主要的。另外的实验表明,NH3 在火中还发生下列反应:

NH3+O2→N2+H2O

并伴有深度氧化产物 N2O4 等,从中可看出 NH3 不仅有物理阻燃作用,而且还有化学阻燃作用。

四、纳米复合阻燃材料阻燃机理

纳米复合材料单独提出来,虽然都属于复合阻燃,但其原理有点不同。纳米复合材料是指将材料中的一个或多个组分以纳米尺寸或分子水平地分散在另一个组分基体中,此研究只有十几年的历史。实验表明,因纳米材料以超细的尺寸存在,所以各种类型的纳米复合材料的性能比其相应的宏观或微米级复合材料均有较大的改善,其中材料的热稳定性和阻燃性能也会较大幅度的提高。

某些鳞片状无机物能够在物理和化学的作用下碎裂成纳米尺寸的结构微区,其片层间距一般在零点几到几个纳米,它们不仅可以让某些聚合物插层进入纳米尺寸的夹层空间中,形成“插层型纳米复合材料”,而且,无机夹层还会被聚合物撑开形成长径比很大的单片状无机物,均匀地分散在聚合物的基体中,形成“层离型纳米复合材料”。利用多孔或层状无机化合物的特性,制备无机/聚合物纳米复合材料,在热分解和燃烧过程中,可能形成炭及无机盐多层结构,起到隔热及阻止可燃气体逸出的作用,使高聚物得以阻燃。

另外,用无机/聚合物纳米复合材料还具有防腐、防渗漏、耐磨耐候的作用。目前已在尼龙/粘土纳米复合材料、PS/粘土纳米复合材料、PET/粘土纳米复合材料、PBT/粘土纳米复合材料、PP/粘土纳米复合材料等纳米复合材料的研究方面取得了可喜的成绩。

五、有机硅阻燃剂阻燃机理

将硅酮化合物作为阻燃剂的研究始于 20 世纪 80 年代初期。1981年,Kamber 等,发表关于聚碳酸酯与聚甲基硅氧烷共混,可使阻燃性能提高的研究报告。虽然有机硅阻燃剂的研究开发落后于卤系及磷系阻燃剂,但是,有机硅阻燃剂作为一类新型的无卤阻燃剂,以其优异的阻燃性、成型加工性和环境友好而独具风采。有机硅阻燃剂有硅油、硅树脂、带功能团的聚硅氧烷、聚碳酸酯一硅氧烷共聚物丙烯酸酯一硅氧烷复合材料以及硅凝胶等。以硅酮化合物阻燃的高分子材料,硅酮阻燃剂多半会迁移到材料的表面,形成表面为硅酮富集层的高分子梯度材料。

一旦燃烧时,就会生成硅酮特有的、含有 一Si一O 键和 一Si一C一 键的无机隔热绝缘保护层,既阻止了燃烧生成的分解成物外逸,又抑制了高分子材料的热分解,达到了高阻燃化、低发烟量、低有害性的目的。目前开发应用的有机硅阻燃剂有美国 DowCorning 公司开发并商品化的“D.C.RM”系列阻燃剂,日本 NEC 与 GE 东芝有机硅公司共同研究开发的硅酮阻燃剂“XC-99-B6645",还有美国 GE 公司开发的 SFR104 有机硅树脂等。

转自——链塑网公众号