【塑料阻燃】微胶囊、超细化等新型阻燃技术是怎么回事?

发布时间:2022-11-05

自阻燃氯化橡胶诞生以来,利用化学方法阻燃高聚物已经有上百年历史。近年来随着人们安全意识、环保意识的提高,阻燃要求越来越受到重视,阻燃技术也得到了飞速发展,新型阻燃技术不断涌现。

下面小编来简单介绍几项新型阻燃技术。

一、微胶囊化技术

将微胶囊化应用于阻燃剂中,是近年来发展起来的一项新技术。微胶囊化的实质,是把阻燃剂粉碎成微粒后,将有机物或无机物对之进行包裹,形成形成直径 1 – 5000 μm 的一种具有半透性或封闭膜的微型胶囊,或以表面很大的无机物为载体,将阻燃剂吸附在这些无机物载体的空隙中,形成蜂窝式微胶囊阻燃剂。

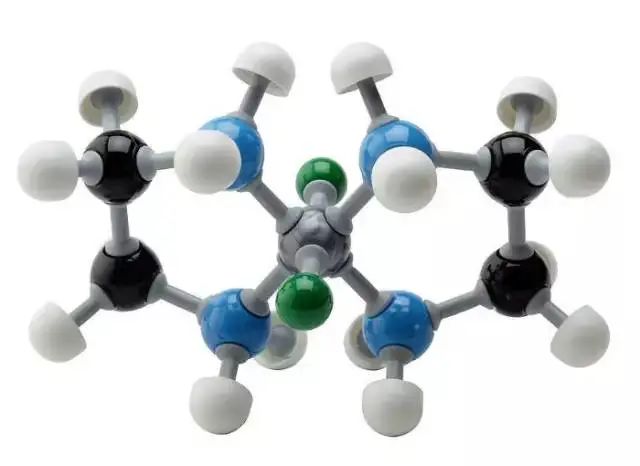

微胶囊的外形是多样化的,可以是球状的葡萄串形,也可以是不规则的形状;胶囊外表可以是光滑的,也有折叠的;微胶囊的囊膜既可以是单层,也可以是双层或多层结构;而囊膜所包覆的囊核心物质既可以是单核也可以呈多核,如下图所示:

微胶囊技术具有可防止阻燃剂迁移、提高阻燃效力、改善热稳定性等诸多优点,对组分之间复合与增效、制造多功能阻燃材料也十分有利。

二、超细化技术

无机阻燃剂具有稳定性高、不易挥发、烟气毒性低和成本低等优点,但是由于其与聚合物相容性较差,添加量大,使材料力学性能与耐热性能都有所降低。目前,氢氧化铝(ATH)的超细化、纳米化是主要研究开发方向。

ATH 大量添加会降低材料的机械性能,通过微细化再进行填充反而会起到刚性粒子增塑增强的效果,特别是纳米级材料。由于阻燃作用的发挥是由化学反应支配的,而等量的阻燃剂,其粒径愈小,表面积就愈大,阻燃效果就愈好。

另外,超细化纳米 ATH 由于增强了界面的相互作用,可以更均匀地分散在基体树脂中,从而能更有效地改善共混料的力学性能。运用超细化技术的阻燃聚合物将有机聚合物的柔韧性好、密度低、易加工等优点与无机填料的强度、硬度、耐热性、不易变形高度结合显示了强大的生命力。

三、大分子技术

当前阻燃技术的发展呈现出许多新动向,大分子技术是阻燃研究中刚兴起的新技术之一,近年来其研究非常活跃,并取得一系列成果。比如,溴系阻燃剂发展新特点是提高溴含量和增大分子量,众所周知,溴系阻燃剂的主要缺点是会降低被阻燃基材的抗紫外线稳定性,燃烧时生成较多的烟、腐蚀性气体和有毒气体,所以其使用受到了一定限制。大分子溴系阻燃剂在迁移性、相容性、热稳定性、阻燃性等方面均大大优于许多小分子阻燃剂,有可能成为今后的更新换代产品。

再比如,磷酸酯系列化合物挥发性大、耐热性低,其阻燃性能及其配合树脂材料的机械性能方面都需要改善。大分子阻燃剂如多芳基含矽双磷酸酯,不仅具有优异的阻燃性,而且有热稳定性高、挥发性低,与树脂相容性好,对加工性能无影响,耐久、耐光、耐水等优点。聚合型有机磷系阻燃剂也已成为开发重点,相继出现了一系列相容性好、稳定性高的新型大分子量或聚合型有机磷系阻燃剂。

转自——链塑网