开门大吉:工程塑料在汽车车门关键部件中有什么样的应用?

发布时间:2022-08-04

由汽车工业的快速发展而引发的节能和环保问题日益受到关注,汽车的减重、降排成为各大汽车厂商必须面对的课题。在此背景下,工程塑料在汽车上的用量逐年上升,且上升幅度居各行业之首。

一、玻璃安装导轨的塑料选材

玻璃导轨由于需要承受玻璃升降运动的负荷并工作于比较苛刻的使用环境,因此要求其具有良好的尺寸稳定性能、化学稳定性、疲劳强度和韧性。

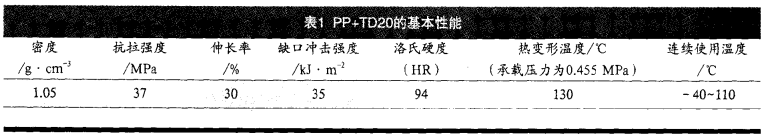

改性后的聚丙烯(PP)具有优良的综合性能以及相对低廉的价格优势,经筛选后,确定塑料导轨的材料为 PP + TD20(20 % 矿物粉增强聚丙烯)。表1列出了 PP + TD20 材料的基本性能。

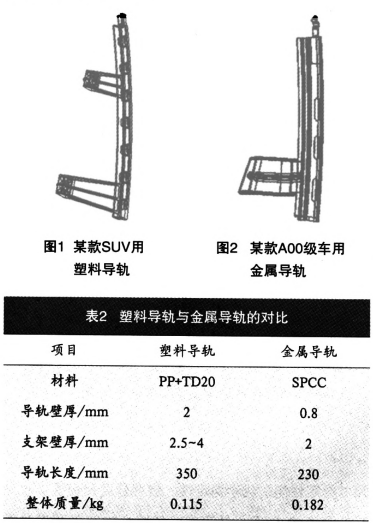

下图列举出某公司不同车型的塑料导轨(图1)和金属导轨(图2),其参数对比见表 2。

由表 2 可见,与 A00 车型金属导轨相比,SUV 车型塑料导轨尺寸较大、材料壁厚也较厚,且为两个支架安装,但质量却减轻 735 %。很显然,如果是同等尺寸的导轨,轻量化效果会更明显。

二、车门模块的塑料选材

随着工程塑料在汽车行业应用比例的提高,车门模块的轻量化已经成为必然趋势,博世和阿文美驰等优秀汽车零部件厂家纷纷推出了塑料车门模块。塑料车门模块不仅继承了集成化车门模块的高集成度,而且基板材料由钢材转变为工程塑料,升降器导轨和扶手支架等零件也集成注塑为一体,与金属车门模块相比,塑料车门模块的零部件数量减少了30 % 左右,自重更是减轻达 40 % 之多。

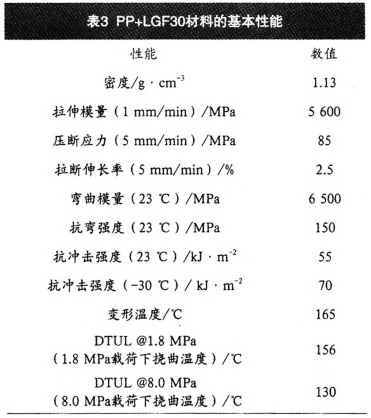

PP+LGF30(30 % 长玻纤增强聚丙烯)具有良好的机械性能,因而被各大汽车零部件厂商确定为塑料车门模块材料。由于在 PP 材料中加入了长度为 10 mm 左右的长玻纤,因此在 PP 基材的注塑过程中,受注塑压力、注塑基材流动方向和注塑厚度等因素的影响,长玻纤产生了较高的同向性,使长玻纤增强材料的强度和抗蠕变性得到显著提升,同时减小了热翘曲变形量。PP + LGF30 的基本性能见表3。

下图是用 1 块 80 X 80 X 0.8 mm 的钢板和 1 块 80 X 80 X 2 mm 的 PP + GF30 进行抗噪性能对比试验的结果。

试验结果显示,钢板的共振频率为 700 Hz 左右,振幅高、阻尼低,同时有明显的 2 阶、3阶振动频率;而 PP+GF30的共振频率为 450 Hz 左右,振幅低、阻尼高,基本无明显的2阶、3 阶振动频率。可见,PP + GF30 在抵抗噪音方面比钢板有更优异的性能表现。

三、车门中柱饰板的塑料选材

作为车门中柱重要的结构件及装饰件,长期以来,以欧美车企为代表生产的汽车,车门中柱饰板均采用钢材,用钢材做出的饰板有许多优点,即强度高、抗拉和抗冲击性能强、不易变形及耐燃性强等。但在轻量化的大背景下,工程塑料也逐步代替了钢材,在中柱饰板中得到应用。

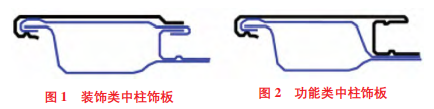

中柱饰板在车身结构中的作用并非起安全作用,一般起两种作用,一为装饰件,如图 1 所示,将车门或者车身的焊接处遮挡住,对于这一类的饰板,由于其仅作装饰,对于车门结构所起的功能作用微乎其微,因此对材料的耐久性要求相对不是特别高,选择范围较广。而有一些车门需要中柱饰板同时起到玻璃升降导轨的作用,如图 2 所示。

对于此类饰板,因其承担重要的功能结构作用,对于材料的选用需要综合考虑,其中较重要的指标是要有高强度及耐久性,以起到功能饰板在车门中的结构作用。针对不同档次的汽车,车门中柱饰板有两种表面光泽效果可供选择,其中光泽度小于 30 的为低光配置,光泽度大于 80 的为高光配置。

1、低光表面配置中柱饰板选材

工程塑料 ASA(Acrylonitrile Styrene AcrylateCopolymer)是丙烯酸酯类橡胶体与丙烯腈、苯乙烯的接枝共聚物。它具有有良好的机械物理性能、很强的耐候性、比较好的耐高温性能,是一种防静电材料,能使表面少积灰尘。

但因为其材料的特殊性,无法取得表面高光效果,因此,采用 ASA 材料作为中柱饰板,并在表面采用皮纹处理,对于不需要高光效果的中低档车型是个高性价比的选择,对于装饰类和功能类均可采用这种材料。目前主流厂家,如通用、大众、丰田等许多车型上都有应用。

2、装饰类高光中柱饰板选材

聚甲基丙烯酸甲酯(PMMA),俗称有机玻璃,是迄今为止合成透明材料中质地最优异、价格又比较适宜的品种。它的优点主要包括:优异的透光性能(92 %),良好的耐候性,表面硬度高,亮度高,无固有颜色,易于着色,并且具有良好的化学稳定性。此外,PMMA 可简单热降解,100 % 可回收,易于环保。

PMMA 可达到高光钢琴漆效果,目前在全球一些整车厂把它作为立柱饰板的材料,但由于PMMA 表面硬度不高、易擦毛、抗冲击性能低、成型流动性能差等缺点,PMMA 的改性相继出现,但是改性后的原材料价格也上涨了许多,相对于钢材,还需要付出更多的成本。

从目前采用 PMMA 作为外饰板的车型分析来看,单纯使用PMMA作为饰板有其弊端。

1)脆性大,极易发生脆裂。某些品牌在售车型上设计了带集成导轨作用的纯 PMMA 中柱饰板,售后数据反馈出多起饰板破裂的售后报怨,因此,纯 PMMA 中柱饰板仅推荐在装饰类饰板中使用。

2)耐刮擦性差,极易擦毛。在对 PMMA 制成的饰板零件进行模拟洗车房洗车耐磨试验之后,零件表面的光泽度的损失多达 90 %。但在经过抛光处理后,光泽度可改善至原始零件的 90 %以上。由此可见,PMMA 的可修复性能还是有保障的。

3、功能类高光中柱饰板方案

如采用单色注塑进行中注饰板的生产,除 PMMA 材料可做出高光表面效果,PC 材料也是一种可供选用的方案。

为了维持 PC 材料的性能,并同时改善 PC 材料的不足,考虑到 PC 在注塑时通过添加色母而达到不同的颜色要求(通常饰板为黑色),必须在 PC 表面用透明涂层或者油漆,以达到中柱饰板作为外观功能件的质量要求及耐久要求。尤其是采用硬涂层,硬涂层不仅增强了塑料材料耐刮伤和耐化学的性能,而且给 PC 带来耐候保护,同时更增强了 PC 的耐冲击性及热稳定性。

如使用双色注塑,则是针对 PMMA 脆性大,硬度不高,抗冲击性能低等缺点,采用 ABS 作为基底,再进行 PMMA 二次注塑,为中柱饰板提供了设计优化,很大程度地改善了纯 PMMA 饰板的弱点,尤其是带有玻璃升降导轨功能的中柱饰板,如不采用 ABS 作为基材,发生 PMMA 破裂问题的概率非常高。

除了塑料导轨、塑料车门模块及中柱饰板以外,其它的车门附件(如门锁盖板和扶手支架等)也可以利用工程塑料进行轻量化设计。

转自——网络